彻底攻克汽车半导体设计散热难题(二)

残余热度及热应力,散热模组也可显现这些散热问题。

模型也可用于协助放置或调整嵌入式温度感测器的位置。温度感测器适合放在最高用电量的区域,不过由于配置限制,这通常不可能达成。如果不放在用电区域的中央,温度感测器无法读取装置的实际最高温度。散热模型可用于判断晶粒上的热梯度,包括在感测器的位置。感测器可加以调整,以因应最高温区域与感测器区域之间的温差。

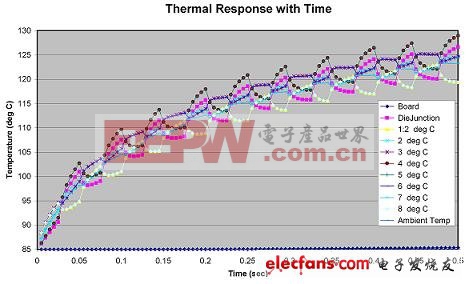

假设前文提及的模型类型全部以稳定的DC电源输入,在实际运作中,装置电源会随着时间和配置而变动。如果设计散热系统解决最不理想的用电情况,散热负载将变得相当严重。有许多方法可用来观察暂态散热反应,最简单的方法是假设晶片上的直流电源,然后追踪装置随时间变化所呈现的散热反应。第二种方法是输入不同的电源,然后使用散热软体判断最终的稳定状态温度。第叁种最为实用的暂态模型建立方法是观察晶片的不同位置上,电源随时间所产生的变化,如图4所示。使用这种方法,可以了解装置之间在正常运作下无法呈现的互动过程。暂态模型也有助于观察正常装置运作之外,某个晶片运作的全部过程,例如装置的通电或断电模式。

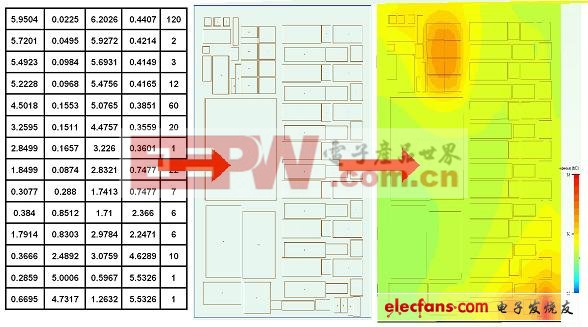

图3:散热模型软体使用逗号分隔变数输入产生详细的晶粒配置,并显示晶粒表面的潜在热点位置。

图4:半导体装置表面上的散热反应随着时间而变化。在此情况下,晶粒的不同区域是以交错的方式获得电源。散热模型可供更密切观察随时间变化的晶粒温度。

在煞车制动或安全气囊配置等许多汽车系统中,装置用电量在装置使用寿命期间都相当低。对于安全气囊系统,电源脉衝会短时间升高。

改善之道

对于汽车半导体产业,散热建立模型的目的是设计优化及降低整体温度。只要降低运作晶片接点温度,即可提升装置的可靠性。系统、电路板、封装或晶粒的小幅度改善能够大幅改善最终的温度。但装置及系统限制可能会使得其中一些选项无法适用,本文仍列举系统降温的几个最佳实务做法。

有许多方法可改善系统或PCB的散热效能,包括空气流通、导热途径或外部散热器。提供更多金属区域进行散热能够改善散热效能,这包括外部散热器、基座的金属连接、印刷电路板的更多分层或更密集的铜层、基于散热用途而连接的铜层及散热通孔。

位于装置的外露焊垫下方的散热通孔将装置内部的热度散出,使得电路板的其他部份加速散热。半导体装置封装的设计能够使晶粒快速对外散热。半导体封装的散热改善包括传导性更高的材料、PowerPAD等直接附加于PCB的做法、接在晶粒座的接脚或外部散热器的黏接位置。半导体晶粒本身有许多方法可降低整体温度,降低温度的最佳方法就是减少用电量。

对于半导体电路设计及配置,良好的散热做法包括扩大散热区域、找出晶片边缘外的用电区域、使用狭长形用电区域而非方形区域,及使高用电量区域之间有充足的间隔距离。硅本身是热良导体,导热性约为117W/mK。只要用电区域周围有最多的硅,即可改善装置的散热效果。对于晶粒上的暂态电源,只要将电源脉衝交错而降低瞬间功耗,使电源脉衝的间隔时间加长,让热度能够散出,或者将高用电量元件分配在 不同区域,即可降低整体温度。

这些暂态变化能够使散热系统降温。只要审慎设计晶粒、封装、PCB及系统,即可大幅改善装置的散热效能。

本文小结

汽车产业对于高可靠度有独特的需求。安全、舒适及娱乐方面的车用电子元件数不断增加,由于汽车半导体装置的电子装置缩小尺寸并增加复杂度,因此新款装置的温度比旧款更高。散热模型能够确保充分满足散热需求。在设计阶段早期将晶粒配置及电源优化,并且在封装及系统层级进行散热改善,设计人员即可为客户提供最佳的设计。

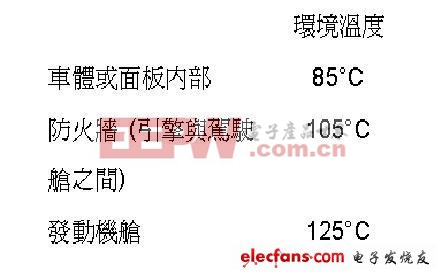

表 1. 汽车应用的环境温度上限

- 彻底攻克汽车半导体设计散热难题(一)(06-16)

- 12位串行A/D转换器MAX187的应用(10-06)

- AGC中频放大器设计(下)(10-07)

- 低功耗、3V工作电压、精度0.05% 的A/D变换器(10-09)

- PIC16C5X单片机睡眠状态的键唤醒方法(11-16)

- 用简化方法对高可用性系统中的电源进行数字化管理(10-02)