彻底攻克汽车半导体设计散热难题(一)

汽车电子产品产业使用各种半导体封装,封装类型从小型单一功能电晶体,到100多个接脚及特殊散热功能的复杂电源封装等。半导体封装能够保护晶粒、提供装置与系统外部被动元件之间的电子连接,并管理散热。本文将讨论半导体封装如何让晶片散热。

在接脚封装(leaded package)中,晶粒黏着于晶粒座的金属片上。这个晶粒座在构装期间支撑晶粒,并提供良好的热导体表面。在汽车产业中,常用的半导体封装类型是外露焊垫封装(exposed pad),也就是PowerPAD封装。在这类封装中,晶粒座的底部外露,直接焊接于印刷电路板(PCB),使晶粒直接散热至PCB,透过焊接于电路板的外露焊垫向下散热,然后透过PCB散热至环境中。

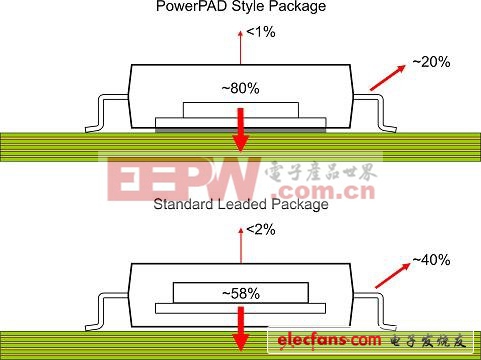

外露焊垫封装能够透过底部,将80%的热度散入PCB。另外20%的热度则从装置接脚及封装侧边散出。只有不到1%的热度是从装置顶部散出。

非外露焊垫封装也是接脚封装,但晶粒座由塑胶完全包覆,无法直接散热至PCB。在标準接脚封装概念中(见图1),大约58%的热度是从接脚集封装各边散出,40%是从封装底部散出,大约2%是从封装顶部散出。散热透过叁种方式进行:传导、对流及辐射。对于汽车半导体封装,散热的主要是透过传导至PCB及对流至周围空气。辐射佔散热相当小的比例。

图 1. 标準接脚封装及 PowerPAD 封装的散热及散热途径。

为什么散热建立模型相当重要?

为什么建立模型对于散热相当重要?对于大多数半导体应用而言,必须使晶粒快速对外散热,以防止硅晶粒过热。硅晶粒的一般运作温度是105℃~150℃。温度升高时,容易出现金属扩散(metal diffusion)的现象,最终导致装置因短路而故障。晶粒的稳定性取决于高温下运作的时间。虽然硅晶粒可暂时承受比表列温度更高的瞬间高温,但装置的可靠度会越来越低,电源需求与温度限制必须达到平衡,因此散热模型建立对于汽车应用而言相当重要。

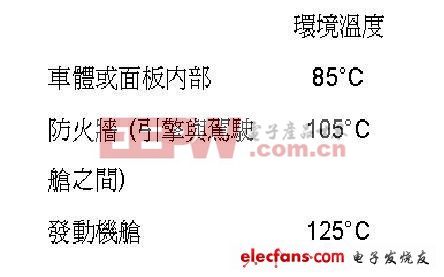

表 1. 汽车应用的环境温度上限

散热难题

在现今汽车的运作、安全及舒适系统中,半导体扮演重要的角色。半导体普片应用在车体电子装置、安全气囊、空调、收音机、方向盘(steering)、被动式开关、防盗系统、胎压监测等。虽然新应用日渐增加,还是可归结至叁个传统的环境需求:驾驶室内部、汽车防火墙(panel firewall)及发动机舱(underhood)。在汽车环境需求的设计挑战有叁个关键,就是环境高温、高功率及特定材料散热性质。

高温

汽车环境中特别是,车体可能出现极高的温度。一般消费性电子产品温度约为25℃,上限约为70℃。然而在车内乘客座舱环境中,内部电子装置或面板应用温度需求高达85℃。第二个环境是防火墙(firewall)应用,其中的电子装置位于引擎与汽车驾驶舱之间。位于此区域的装置可能接触高达105℃的环境温度。但最严苛的是发动机舱应用,需要在高达125℃的环境温度中运作。

散热考量对于安全系统特别重要,例如方向盘(steering)、安全安全气囊及防锁死(anti-lock)剎车。在煞车及安全安全气囊应用,功率可能在1毫秒内达到100W。功能需求增加且过度集中在同一晶粒上,都会使功率提高。特定汽车应用半导体的温度可能短时间高达175℃至185℃,而这也是汽车装置的因过热而失去功能的上限。

安全功能增加,散热需求也随之增加。举例来说,十多年来安全安全气囊一直是汽车常见的配备,现在有些汽车配备高达12个安全气囊。相较于传统单一安全气囊,装设过程造成更大的散热难题,而高温会影响重要系统的可靠度。

材质

和其他产业一样,汽车组装也寻求降低成本。塬先金属材质的模组和PCB机壳逐渐改为塑胶材质。塑胶机壳的生产成本较低,而且重量较轻,缺点是散热效能降低。因为塑胶材质的导热性相当低,介于0.3至1W/mK的範围内,因此成为热绝缘体。改用塑胶材质不利于系统散热,由于系统散热的效率降低,造成半导体装置的散热负载增加。

- 彻底攻克汽车半导体设计散热难题(二)(06-16)

- D类放大器散热注意事项(01-19)

- 使用功率MOSFET封装技术解决计算应用的高功耗问题(05-04)

- 三相超快恢复二极管整流桥开关模块(02-22)

- 改善大功率LED散热的关键问题(06-22)

- 设计电源管理电路时必需考虑的散热问题(11-23)