无源器件电阻和电容在电路板中的内置

时间:10-29

来源:互联网

点击:

无源器件内置是一个相对较新的概念。为什么要内置它们呢?原因是电路板表面空间的紧张。在典型的装配中,占总价格不到3%的元件可能会占据电路板上40%的空间!而且情况正变得更为糟糕。我们设计的电路板要支持更多的功能、更高的时钟速率和更低的电压,这就要求有更多的功率和更高的电流。噪声的预算也随着更低的电压而降低,同时还需要对电源分布系统进行很大的改进。这一切都需要有更多的无源器件。这也就是为什么对无源器件使用的增长速率高于有源器件的原因。

将无源器件置入电路板内部带来的好处并不仅仅是节约了电路板表面的空间。电路板表面焊接点将产生电感量。嵌入的方式消除了焊接点,因此也就减少了引入的电感量,从而降低了电源系统的阻抗。因此,嵌入式电阻和电容节约了宝贵的电路板表面空间,缩小了电路板尺寸并减少了其重量和厚度。同时由于消除了焊接点,可靠性也得到了提高(焊接点是电路板上最容易引入故障的部分)。无源器件的嵌入将减短导线的长度并且允许更紧凑的器件布局,因而提高电气性能。

平面电容

通常使用嵌入式电容的方法包括一种叫做分布式电容或平面电容的概念。在铜层的基础上压上非常薄的绝缘层。一般以电源层/地层的形式成对出现。非常薄的绝缘层使电源层与地层之间的距离非常小。这样的电容量也可以通过传统的金属化孔实现。图1表示了一个传统的电路板通过使用嵌入式电容技术重新设计的比较。基本上来说,这样的方法在电路板上建立了一个大的平行的板极电容。

得到的电容量的大小取决于绝缘层的厚度和介电常数,同时还与电路板的尺寸有关系。

C="ADkK"/t

其中

C =全部的电容量

A =面积

Dk =介电常数

K 是常数

T =厚度

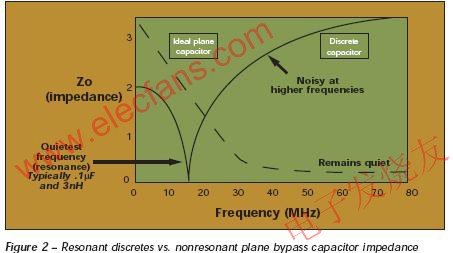

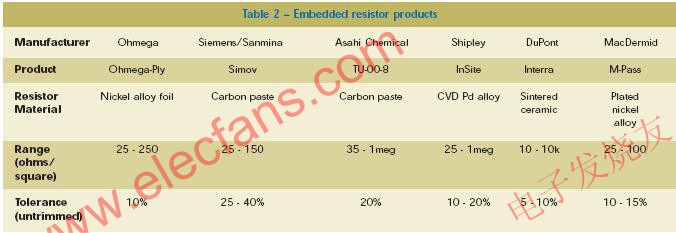

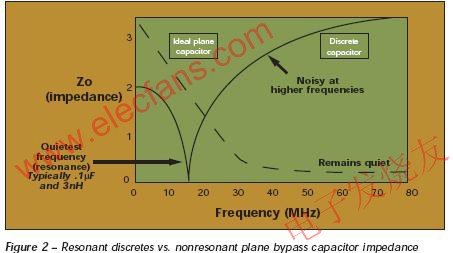

唯一的真正商用的嵌入式产品是BC 2000(Sanmina-SCI 公司)。其电容量很低,大约为0.5nF/in2,可以作为很好的滤波电容被应用。板极电容在高频情况下特别适用,因为在高频时,传统的分立电容的电感量将显著增加(见图2)。

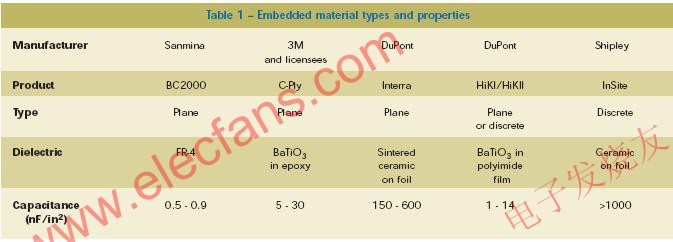

一些公司也在开发新的具有更高电容量的产品。其中有些是分布式电容型的,另外一些是分立嵌入式的。DuPont 和 3M正在开发分布式电容产品,通过在绝缘层中填充钛酸钡(一种具有高介电常数的材料)来获得更高的电容量。3M公司的产品C-Ply使用了一种环氧的粘合剂,而DuPont的产品HiK则使用了一种聚酰亚胺的粘合剂。

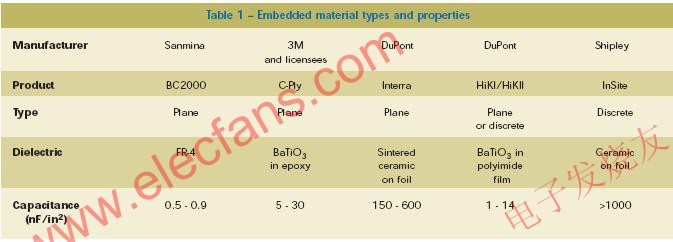

分立的嵌入式电容器的制作方法是通过在金属层(通常是在一块方形的蚀刻过的铜箔)上印制高介电常数的电容粘剂,经过高温硬化处理后,在上面印制或电镀另一金属层。此外还有一种新颖的做法——DuPont公司在铜箔上需要的位置,按照需要的尺寸印制电容材料并进行高温燃烧。然后将其层压并蚀刻掉多余的铜箔。由于该电介质的介电常数非常高(1000+),其电容可达到180nF/in2。Shipley公司的产品的介电常数则更高。这样的一些新材料及其特性见表1。不是所有的这些材料都能被商用,但其中的一些在将来会被应用。

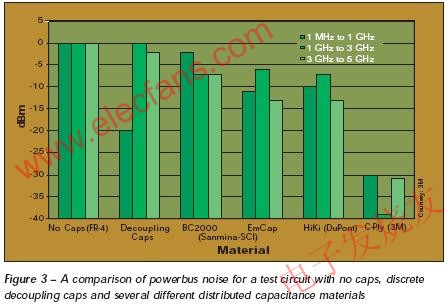

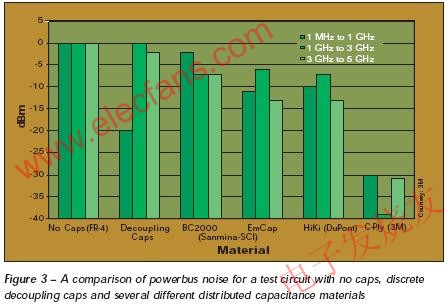

对一个测试电路分别在没有电容、分立的退耦电容和几种不同材料制成的分布式电容的情况下,对其电源总线噪声进行测试,其结果见图3。可以注意到,分立的电容在频率上升到5G时失去其作用,而嵌入式电容仍然起作用。

MOTOROLA公司的工程师则使用一种有趣的方法来内置电容器。他们使用由包含钛酸钡的环氧树脂材料制成“Mezzanine”电容器,该材料被涂在电路板上,经过光线照射后分立的电容器就被制作完成了。感光底层的成本增加,但电容的安装成本降低了,所以总的来说最终模块的成本将降低了12%到14%。嵌入式电阻器也采用了这种方法。

经过改进的设计尺寸更小,重量更轻,同时与使用表贴元件相比其所占面积减少43%。制作嵌入式无源器件电路的技术被授权给三家PCB制造商:AT&S、Wus Circuits和IBIDEN。MOTOROLA已经制造了数以百万计的使用了嵌入式无源器件的GSM模块。

嵌入式电阻器

有两种方法制作嵌入式电阻器。Ohmega-Ply已经存在大约有二十年了。它是双金属层结构——铜层与一个薄的镍合金层构成了电阻器元素,它们形成层状的相对于底层的电阻器。然后通过对铜和镍的蚀刻,形成具有铜端子的各种镍电阻。这些电阻器被层压至电路板的内层中。

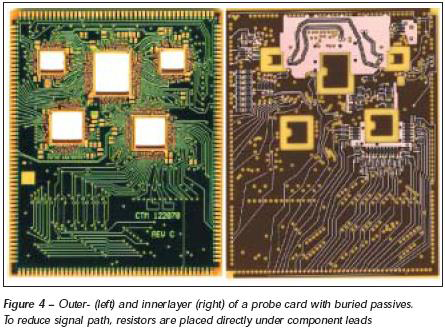

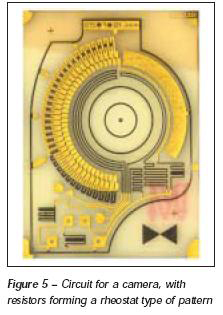

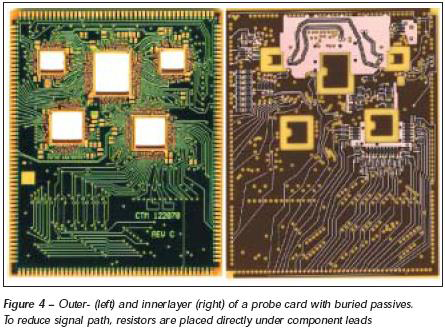

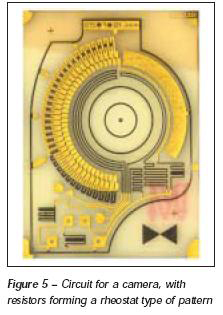

Ohmega-Ply的电阻范围只能在25"250ohm/square,但将其设计成蜿蜒样式(高长宽比)可获得更高的电阻值。该技术已经被应用于通讯设备中,例如卫星、基站、医疗电子设备、航空电子设备和电脑设备。和嵌入式电容一样,嵌入式电阻也可以节约空间、减少重量和尺寸。同时也可以提升电子性能。举例如图4,该探针卡有超过100个电阻,有6种不同电阻值。可以注意到这些电阻被直接放置在元件管脚的下方以减少信号至电阻的通路长度。图5显示了一个照相电路,其中的电阻形成了一个可变电阻器。值得注意的是每一个电阻的阻值是渐变的,其精度经激光校正可达+/-1%。

第二种制造嵌入式电阻的方法是使用电阻粘剂。它是掺杂有传导性碳或石墨的树脂,以此为填充剂,丝网印刷至指定处,经过处理后层压入电路板内部。电阻由金属化孔或微过孔连接至元件。使用电阻粘剂的技术已经存在了多年,一直受限于其较高的公差和较差的环境特性而未被投入消费应用。新一代的产品已经被开发出来并且具有更好的特性,正在逐步被应用于更多的成熟应用中。

以SIEMENS公司的产品Simov为例,它是一种基于碳的电阻粘剂,其电阻值范围是20"150ohm/square,在100欧姆以内公差为+/-25%,在100欧姆以上公差为+/-40%。该产品已经应用于汽车产品中了。其生产厂商是InBoard——一家SIEMENS和Sanmina-SCI的合资公司。 另一种粘剂产品是由Asahi Chemical公司开发的,其电阻值范围是35欧姆到1兆欧姆/square。MOTOROLA克服了使用粘剂最关键的限制因素:由于铜/碳表面被腐蚀导致电阻的漂移。MOTOROLA开发了一种稳定的改进产品,将其置于85%RH/85oC环境中500小时的电阻的漂移小于10%。当被加温时这种改变是变化的,因此不能以此来推定器件在运行时的实际性能。这些电阻器在高温下也同样稳定。将其置于5X回流(峰值温度:220oC)中,然后500个循环的液体间热冲击,导致其阻值的变化小于4%。MOTOROLA在GSM手机模块中使用这些电阻器。

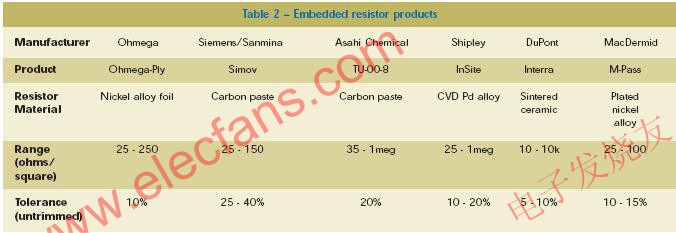

粘剂已经取得了很大的进步,但其公差仍然很大。还有更好的解决技术吗?一些新兴的材料和工艺已经处于不同的开发阶段(表2)。DuPont将印制在铜箔上的高温电阻粘剂烧结成各种电阻器。该层被反压于胶片之上形成FR4的板芯。感光性树脂被应用到铜箔上,经过曝光,显影以及蚀刻形成完全的瓷片电阻器电路。

这些与DuPont为铜混合电路提供的厚膜电阻是一样的,其电阻范围是10到100 Kohm/square,电阻温度系数(TCR)小于220ppm/oC。其精度可被校正至+/-1%。尽管具有这些优异的特性,高温氮炉燃烧仍然是一种新的生产工艺,并且需要大量的资金投入。对金属箔的规划也是一个挑战,尤其是对HDI和其他一些优质的电路板。

Shipley公司的Insite包含一块掺有杂质的铂金属薄膜,通过化学气相沉积的方法直接覆盖在铜箔上(CVC)。该铜箔被反向,电阻面朝下层压至FR4预浸料中,经过三次蚀刻去处绝大多数的铜和多余的电阻原料,最后除去铜箔后露出电阻及其焊盘与导线。其电阻值可达1000ohm/square且具有良好的公差特性。

而MacDermid公司则致力于平面电阻的工艺。这包括在FR-4表面按照指定位置和制定的尺寸进行光敏处理,然后直接在光敏处理过的区域镀上镍金属合金,这样形成的电阻其阻值较低,范围较窄(25到100ohm/square),通过改变样式的长度可获得更高阻值。通过电镀的方式也很难达到通过激光校准的方式可以达到的很高的精度。

将无源器件置入电路板内部带来的好处并不仅仅是节约了电路板表面的空间。电路板表面焊接点将产生电感量。嵌入的方式消除了焊接点,因此也就减少了引入的电感量,从而降低了电源系统的阻抗。因此,嵌入式电阻和电容节约了宝贵的电路板表面空间,缩小了电路板尺寸并减少了其重量和厚度。同时由于消除了焊接点,可靠性也得到了提高(焊接点是电路板上最容易引入故障的部分)。无源器件的嵌入将减短导线的长度并且允许更紧凑的器件布局,因而提高电气性能。

平面电容

通常使用嵌入式电容的方法包括一种叫做分布式电容或平面电容的概念。在铜层的基础上压上非常薄的绝缘层。一般以电源层/地层的形式成对出现。非常薄的绝缘层使电源层与地层之间的距离非常小。这样的电容量也可以通过传统的金属化孔实现。图1表示了一个传统的电路板通过使用嵌入式电容技术重新设计的比较。基本上来说,这样的方法在电路板上建立了一个大的平行的板极电容。

得到的电容量的大小取决于绝缘层的厚度和介电常数,同时还与电路板的尺寸有关系。

C="ADkK"/t

其中

C =全部的电容量

A =面积

Dk =介电常数

K 是常数

T =厚度

唯一的真正商用的嵌入式产品是BC 2000(Sanmina-SCI 公司)。其电容量很低,大约为0.5nF/in2,可以作为很好的滤波电容被应用。板极电容在高频情况下特别适用,因为在高频时,传统的分立电容的电感量将显著增加(见图2)。

一些公司也在开发新的具有更高电容量的产品。其中有些是分布式电容型的,另外一些是分立嵌入式的。DuPont 和 3M正在开发分布式电容产品,通过在绝缘层中填充钛酸钡(一种具有高介电常数的材料)来获得更高的电容量。3M公司的产品C-Ply使用了一种环氧的粘合剂,而DuPont的产品HiK则使用了一种聚酰亚胺的粘合剂。

分立的嵌入式电容器的制作方法是通过在金属层(通常是在一块方形的蚀刻过的铜箔)上印制高介电常数的电容粘剂,经过高温硬化处理后,在上面印制或电镀另一金属层。此外还有一种新颖的做法——DuPont公司在铜箔上需要的位置,按照需要的尺寸印制电容材料并进行高温燃烧。然后将其层压并蚀刻掉多余的铜箔。由于该电介质的介电常数非常高(1000+),其电容可达到180nF/in2。Shipley公司的产品的介电常数则更高。这样的一些新材料及其特性见表1。不是所有的这些材料都能被商用,但其中的一些在将来会被应用。

对一个测试电路分别在没有电容、分立的退耦电容和几种不同材料制成的分布式电容的情况下,对其电源总线噪声进行测试,其结果见图3。可以注意到,分立的电容在频率上升到5G时失去其作用,而嵌入式电容仍然起作用。

MOTOROLA公司的工程师则使用一种有趣的方法来内置电容器。他们使用由包含钛酸钡的环氧树脂材料制成“Mezzanine”电容器,该材料被涂在电路板上,经过光线照射后分立的电容器就被制作完成了。感光底层的成本增加,但电容的安装成本降低了,所以总的来说最终模块的成本将降低了12%到14%。嵌入式电阻器也采用了这种方法。

经过改进的设计尺寸更小,重量更轻,同时与使用表贴元件相比其所占面积减少43%。制作嵌入式无源器件电路的技术被授权给三家PCB制造商:AT&S、Wus Circuits和IBIDEN。MOTOROLA已经制造了数以百万计的使用了嵌入式无源器件的GSM模块。

嵌入式电阻器

有两种方法制作嵌入式电阻器。Ohmega-Ply已经存在大约有二十年了。它是双金属层结构——铜层与一个薄的镍合金层构成了电阻器元素,它们形成层状的相对于底层的电阻器。然后通过对铜和镍的蚀刻,形成具有铜端子的各种镍电阻。这些电阻器被层压至电路板的内层中。

Ohmega-Ply的电阻范围只能在25"250ohm/square,但将其设计成蜿蜒样式(高长宽比)可获得更高的电阻值。该技术已经被应用于通讯设备中,例如卫星、基站、医疗电子设备、航空电子设备和电脑设备。和嵌入式电容一样,嵌入式电阻也可以节约空间、减少重量和尺寸。同时也可以提升电子性能。举例如图4,该探针卡有超过100个电阻,有6种不同电阻值。可以注意到这些电阻被直接放置在元件管脚的下方以减少信号至电阻的通路长度。图5显示了一个照相电路,其中的电阻形成了一个可变电阻器。值得注意的是每一个电阻的阻值是渐变的,其精度经激光校正可达+/-1%。

第二种制造嵌入式电阻的方法是使用电阻粘剂。它是掺杂有传导性碳或石墨的树脂,以此为填充剂,丝网印刷至指定处,经过处理后层压入电路板内部。电阻由金属化孔或微过孔连接至元件。使用电阻粘剂的技术已经存在了多年,一直受限于其较高的公差和较差的环境特性而未被投入消费应用。新一代的产品已经被开发出来并且具有更好的特性,正在逐步被应用于更多的成熟应用中。

以SIEMENS公司的产品Simov为例,它是一种基于碳的电阻粘剂,其电阻值范围是20"150ohm/square,在100欧姆以内公差为+/-25%,在100欧姆以上公差为+/-40%。该产品已经应用于汽车产品中了。其生产厂商是InBoard——一家SIEMENS和Sanmina-SCI的合资公司。 另一种粘剂产品是由Asahi Chemical公司开发的,其电阻值范围是35欧姆到1兆欧姆/square。MOTOROLA克服了使用粘剂最关键的限制因素:由于铜/碳表面被腐蚀导致电阻的漂移。MOTOROLA开发了一种稳定的改进产品,将其置于85%RH/85oC环境中500小时的电阻的漂移小于10%。当被加温时这种改变是变化的,因此不能以此来推定器件在运行时的实际性能。这些电阻器在高温下也同样稳定。将其置于5X回流(峰值温度:220oC)中,然后500个循环的液体间热冲击,导致其阻值的变化小于4%。MOTOROLA在GSM手机模块中使用这些电阻器。

粘剂已经取得了很大的进步,但其公差仍然很大。还有更好的解决技术吗?一些新兴的材料和工艺已经处于不同的开发阶段(表2)。DuPont将印制在铜箔上的高温电阻粘剂烧结成各种电阻器。该层被反压于胶片之上形成FR4的板芯。感光性树脂被应用到铜箔上,经过曝光,显影以及蚀刻形成完全的瓷片电阻器电路。

这些与DuPont为铜混合电路提供的厚膜电阻是一样的,其电阻范围是10到100 Kohm/square,电阻温度系数(TCR)小于220ppm/oC。其精度可被校正至+/-1%。尽管具有这些优异的特性,高温氮炉燃烧仍然是一种新的生产工艺,并且需要大量的资金投入。对金属箔的规划也是一个挑战,尤其是对HDI和其他一些优质的电路板。

Shipley公司的Insite包含一块掺有杂质的铂金属薄膜,通过化学气相沉积的方法直接覆盖在铜箔上(CVC)。该铜箔被反向,电阻面朝下层压至FR4预浸料中,经过三次蚀刻去处绝大多数的铜和多余的电阻原料,最后除去铜箔后露出电阻及其焊盘与导线。其电阻值可达1000ohm/square且具有良好的公差特性。

而MacDermid公司则致力于平面电阻的工艺。这包括在FR-4表面按照指定位置和制定的尺寸进行光敏处理,然后直接在光敏处理过的区域镀上镍金属合金,这样形成的电阻其阻值较低,范围较窄(25到100ohm/square),通过改变样式的长度可获得更高阻值。通过电镀的方式也很难达到通过激光校准的方式可以达到的很高的精度。

电路 电压 电流 电感 嵌入式 电阻 电容 电容器 总线 PCB 电子 仿真 快速原型 相关文章:

- 基于极零点灵敏度的模拟电路可测性分析(09-15)

- 利用高端电流检测放大器简化模拟电路设计(09-15)

- 高可靠DC/DC变换器模块设计(09-15)

- 水平枕形校正电路(10-09)

- 混合集成电路的电磁兼容(EMC)设计 (10-07)

- 家电智能功率模块单驱动电源方案(10-07)