数字光电耦合器为汽车应用 提供低功耗和高隔离

时间:01-12

来源:互联网

点击:

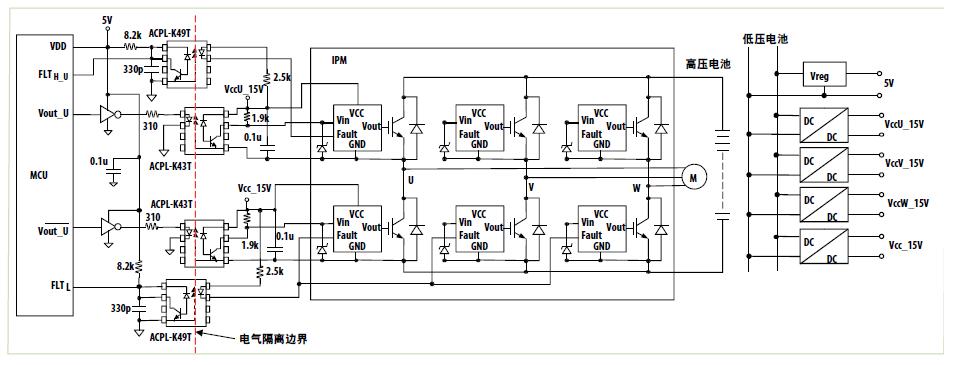

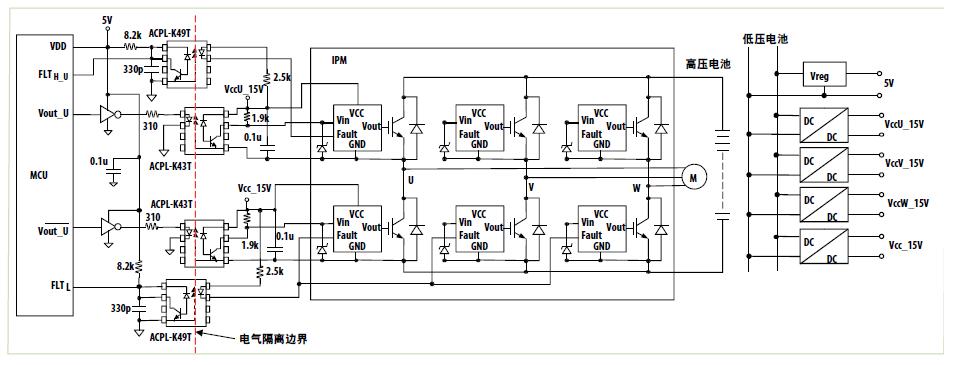

IPM 驱动逆变器

电动车内的逆变器能转换 DC 电池电压,以使电池能驱动 AC 异步电机或 DC 无刷电机。IGBT(绝缘门双极晶体管)是常见的功率转换设备,而 IPM(智能集成功率模块)[4] 混合动力模块则在一个紧凑的封装结构内同时对IGBT 和门驱动电路提供功率。大多数 IPM,像 Fuji Electric(富士电机)的 Econo 7MBP150TEA060,还融合了过温检测、过流检测和反馈故障报警到微控制器的欠压保护功能。图 4 所示是一个典型的逆变器系统。

图 4. 光电耦合器在变频器的 MCU 和 IPM 之间提供隔离(示有 IPM 与 MCU 之间的 U 相明细,V 相 和 W 相的连接端则不显示)。

在这一系统图解中,隔离电路处于 MCU 和 IPM 之间。六个 ACPL- K43T 数字光电耦合器能隔离 IPM 的六个门驱动器输入端(上下三个 IGBT 用于三个电源相位)。为了减少该图的复杂性,仅对 U 相显示光电耦合器;V 相和W 相则需要更多的光电耦合器。四个 ACPL-K49T [5] 光电耦合器隔离 IPM 合成的故障反馈信号(三个用于各上相,一个用于下相)。

电源分布如图 4 右侧部分所示。 光电耦合器的 5V 电源是直接由 12V 电池通过稳压器转换而成的;Vcc_15V 电源则由一个隔离式 DC/DC 转换器产生,为所有低通道电路供电;三个附加的隔离式 DC/DC 转换器能输出 15V VccU/VccV/VccW,且彼此均处于浮载状态并单独为上通道电路供电。

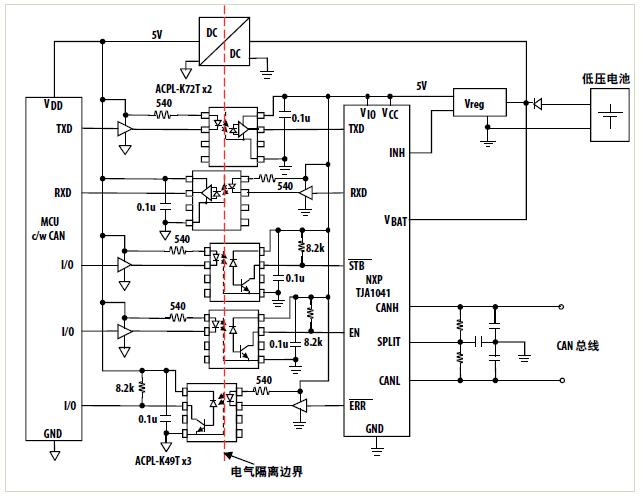

CAN 总线隔离

车内 CAN 总线网络连接着主机控制 ECU 和局域子系统,例如温控器、电池管理系统 (BMS)、牵引逆变器、油/液压泵和其他子系统。

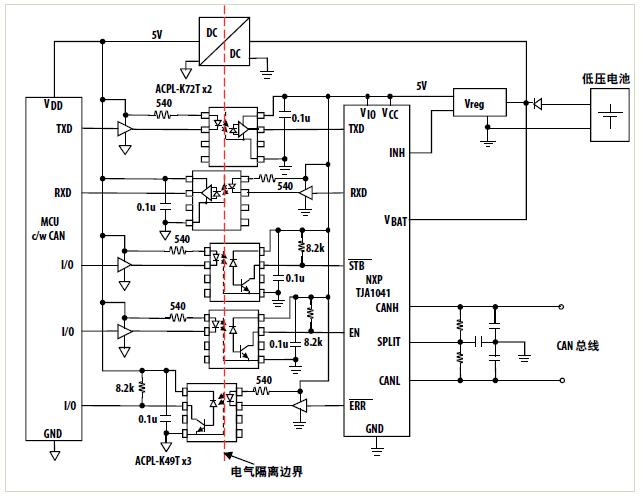

图 5 所示的光电耦合器在系统中可能出现高压的局域设备和低压 CAN 总线之间提供电气隔离边界。这将确保稳定运行、消除电气噪声和防止子系统之间的干扰。

图 5. 光电耦合器在局域设备 MCU (微控制器)与 CAN 总线收发器之间提供隔离

一个 CAN 收发器子系统的示例显示了接口连接端如何配置为 NXPTJA1041 CAN 控制器的原理(图 5)。两个ACPL-K72T 光电耦合器能发送和接收 MCU 和 TJA1041 之间的数据。由于 -40°C 至 125°C 工作温度范围内的最大传播延迟时间达 100ns,因此 ACPL-K72T 具有广泛的性能范围,包括汽车应用中所有的 125kbps、250kbps 和500kbps 3 级高速 CAN 数据传输速率[6]。三个低速 ACPL-K49T 光电耦合器分别为 STB、EN 和 ERR 的收发器引脚传输指令、状态或反馈信号。低压电池通过一个稳压器转化成 5V 电源对收发器供电,而一个隔离式 DC-DC 转换器则对 MCU 提供 5V 电源。

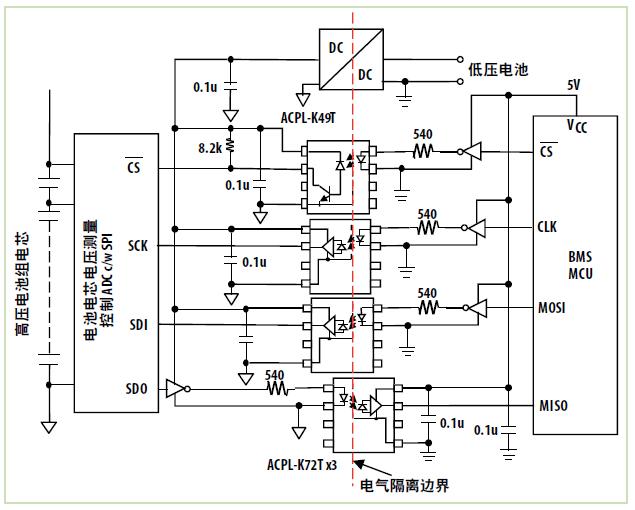

SPI 隔离

串行外设接口总线 (SPI) 通常适用于处理器及其外围芯片之间,如汽车电池组电芯的电压监测系统。汽车的高压电池由多层电芯堆叠而成,而电芯数量多达一百多片。为了平衡充电期间的电池组电芯的电压或监控电池组驱动电机输电时的电芯能量,每个电芯的电压需要逐个测量,待模拟电压采集后,测量模块内的 ADC 会将其转换成数字数据并通过 SPI 总线传输给作为主设备的 BMS MCU。

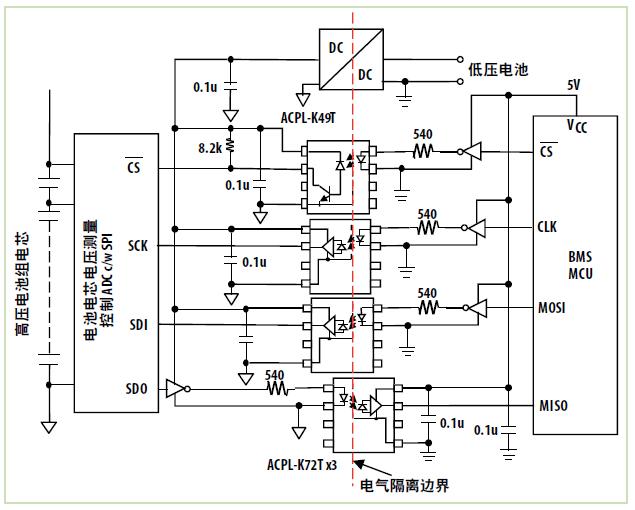

图 6. 光电耦合器隔离 SPI 总线信号

如图 6 所示,典型的 4 线 SPI 接口包括时钟、数据输入/输出和芯片选择通道。三个高速 ACPL-K72T 光电耦合器接口数据输入/输出信号和时钟频率高达 2MHz,一个低速 ACPL-K49T 将芯片选择状态从主/MCU 传输到从设备/ADC。一个隔离式 DC-DC 转换器对被控实线电路提供 5V 电源。 隔离边界为低电压电路至高电压电池组提供绝缘,并能防止因电池电压波动而引起的噪音干扰。

概要

Avago 的数字光电耦合器品种繁多,可满足 IPM 驱动器至数据通信等汽车隔离/绝缘应用需求。此外,Avago独具匠心的新款光电耦合器具有低功耗和高绝缘值,足以对汽车电子系统提供增强的高压安全绝缘和数据完整性,从而万无一失地确保司机与乘客的安全性和可靠性。

电动车内的逆变器能转换 DC 电池电压,以使电池能驱动 AC 异步电机或 DC 无刷电机。IGBT(绝缘门双极晶体管)是常见的功率转换设备,而 IPM(智能集成功率模块)[4] 混合动力模块则在一个紧凑的封装结构内同时对IGBT 和门驱动电路提供功率。大多数 IPM,像 Fuji Electric(富士电机)的 Econo 7MBP150TEA060,还融合了过温检测、过流检测和反馈故障报警到微控制器的欠压保护功能。图 4 所示是一个典型的逆变器系统。

图 4. 光电耦合器在变频器的 MCU 和 IPM 之间提供隔离(示有 IPM 与 MCU 之间的 U 相明细,V 相 和 W 相的连接端则不显示)。

在这一系统图解中,隔离电路处于 MCU 和 IPM 之间。六个 ACPL- K43T 数字光电耦合器能隔离 IPM 的六个门驱动器输入端(上下三个 IGBT 用于三个电源相位)。为了减少该图的复杂性,仅对 U 相显示光电耦合器;V 相和W 相则需要更多的光电耦合器。四个 ACPL-K49T [5] 光电耦合器隔离 IPM 合成的故障反馈信号(三个用于各上相,一个用于下相)。

电源分布如图 4 右侧部分所示。 光电耦合器的 5V 电源是直接由 12V 电池通过稳压器转换而成的;Vcc_15V 电源则由一个隔离式 DC/DC 转换器产生,为所有低通道电路供电;三个附加的隔离式 DC/DC 转换器能输出 15V VccU/VccV/VccW,且彼此均处于浮载状态并单独为上通道电路供电。

CAN 总线隔离

车内 CAN 总线网络连接着主机控制 ECU 和局域子系统,例如温控器、电池管理系统 (BMS)、牵引逆变器、油/液压泵和其他子系统。

图 5 所示的光电耦合器在系统中可能出现高压的局域设备和低压 CAN 总线之间提供电气隔离边界。这将确保稳定运行、消除电气噪声和防止子系统之间的干扰。

图 5. 光电耦合器在局域设备 MCU (微控制器)与 CAN 总线收发器之间提供隔离

一个 CAN 收发器子系统的示例显示了接口连接端如何配置为 NXPTJA1041 CAN 控制器的原理(图 5)。两个ACPL-K72T 光电耦合器能发送和接收 MCU 和 TJA1041 之间的数据。由于 -40°C 至 125°C 工作温度范围内的最大传播延迟时间达 100ns,因此 ACPL-K72T 具有广泛的性能范围,包括汽车应用中所有的 125kbps、250kbps 和500kbps 3 级高速 CAN 数据传输速率[6]。三个低速 ACPL-K49T 光电耦合器分别为 STB、EN 和 ERR 的收发器引脚传输指令、状态或反馈信号。低压电池通过一个稳压器转化成 5V 电源对收发器供电,而一个隔离式 DC-DC 转换器则对 MCU 提供 5V 电源。

SPI 隔离

串行外设接口总线 (SPI) 通常适用于处理器及其外围芯片之间,如汽车电池组电芯的电压监测系统。汽车的高压电池由多层电芯堆叠而成,而电芯数量多达一百多片。为了平衡充电期间的电池组电芯的电压或监控电池组驱动电机输电时的电芯能量,每个电芯的电压需要逐个测量,待模拟电压采集后,测量模块内的 ADC 会将其转换成数字数据并通过 SPI 总线传输给作为主设备的 BMS MCU。

图 6. 光电耦合器隔离 SPI 总线信号

如图 6 所示,典型的 4 线 SPI 接口包括时钟、数据输入/输出和芯片选择通道。三个高速 ACPL-K72T 光电耦合器接口数据输入/输出信号和时钟频率高达 2MHz,一个低速 ACPL-K49T 将芯片选择状态从主/MCU 传输到从设备/ADC。一个隔离式 DC-DC 转换器对被控实线电路提供 5V 电源。 隔离边界为低电压电路至高电压电池组提供绝缘,并能防止因电池电压波动而引起的噪音干扰。

概要

Avago 的数字光电耦合器品种繁多,可满足 IPM 驱动器至数据通信等汽车隔离/绝缘应用需求。此外,Avago独具匠心的新款光电耦合器具有低功耗和高绝缘值,足以对汽车电子系统提供增强的高压安全绝缘和数据完整性,从而万无一失地确保司机与乘客的安全性和可靠性。

Avago LED 电流 电压 总线 电子 电路 电动汽车 CMOS 电阻 半导体 逆变器 IGBT MCU 收发器 NXP ADC 汽车电子 相关文章:

- 汽车用小型隔离放大器ACPL-782T(10-17)

- 如何保护汽车逆变器设计中的功率晶体管(05-09)

- 如何利用光电耦合器隔离高电压 改善电动车锂离子电池组的安全性(01-12)

- 汽车仪表盘系统(01-12)

- 基于超声波检测的倒车雷达设计(11-28)

- 另类传感器观念:汽车传感器(11-30)