新型电源封装提升电动汽车关键逆变器模块性能

时间:04-18

来源:互联网

点击:

作者:IR公司Mark Pavier

油电混合动力汽车和电动汽车逐渐获得大家的认可,这为电子行业创造了大量机遇。虽然近年来电子元件在典型汽车物料单中所占的比例逐渐提高,但是采用电力牵引可能是将现代汽车塑造成一种电气装置的显著进步。

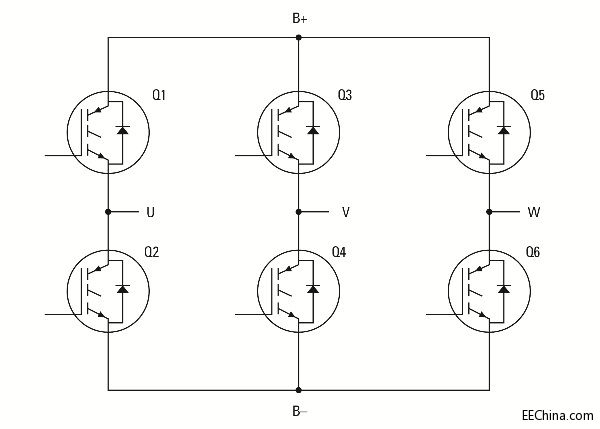

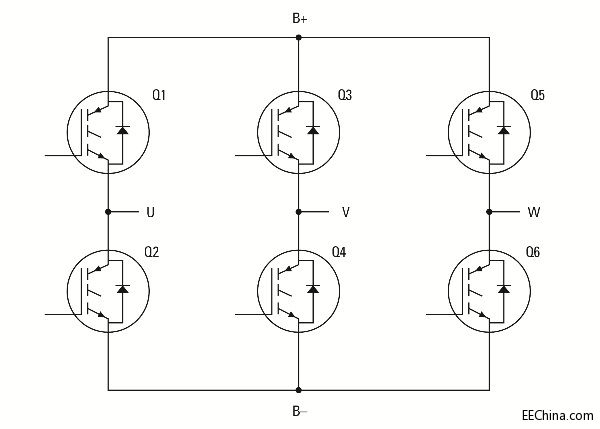

作为油电混合动力或纯电动汽车高压基础设施的一部分,IGBT逆变器功率模块是用于控制牵引电机的电传系统的关键元件。典型模块包含1个三相全桥逆变器,其由6个IGBT开关和若干续流二极管组成,如图1所示。几个IGBT器件可以用在各个开关位置,以便实现所需的额定电流和通态电阻。

图1:典型HEV/EV功率模块的三相逆变器。

如果电机的额定功率为100Kw(相当于134马力),那么效率高达97%的模块会主要以热的形式耗散掉3kW左右的能量。如果模块要提供令人满意的可靠性,那么有效去除该热量是关键。现代内燃机汽车已经设立了很高的可靠性标准,而电动汽车必须达到这些标准方可获得广大消费者的认可。

提高模块可靠性

提高模块可靠性和额定功率的措施包括采用裸片IGBT和优化模块结构,进而将导致焦耳加热的寄生电损耗降至最低水平,在IGBT晶圆和模块基板之间实现最低的热阻。

与第一代油电混合动力汽车采用的功率模块相比,如今模块的典型热叠加被大大简化,从而将晶圆和模块基板之间的热阻降至了最低水平。基板可能带有大量散热片以实现空气冷却,或者更常见的则是利用水/乙二醇混合物进行液体冷却。典型现代IGBT功率模块的热叠加和电触头如图2所示。

图2:典型IGBT功率模块的构造。

至于IGBT,适用于现代大功率应用的器件需要高达300A(或更高)的电流处理能力。这导致晶圆尺寸大至100mm2(或更高)。此外,最新一代器件采用超薄晶圆技术制造而成,晶圆厚度为100?m(或更低)。这样就将电路径长度降至了最低水平,从而进一步提升了通态性能,还降低了载流电荷,有助于提高开关效率。超薄晶圆技术还增强了散热。

然而,超薄晶圆为模块制造商提出了艰巨的生产挑战,最终会导致产线良率降低。模块通常采用裸IGBT晶圆装配,从而抵消了任何二次封装相关的无晶圆封装电阻(DFPR)和封装热阻(RTHj-c),进而提高了能源效率和热性能。在被从载流中弹射出来时或者在后续处理过程中,大型超薄芯圆可能会折断。

可能要使用特殊处理设备,但是当模块暴露在热循环中时,晶圆尺寸大可能会直接影响可靠性。晶圆尺寸大会导致晶圆与模块基底之间CTE严重失配,从而在焊接的管芯连接接头或晶圆上产生较大的应力。多次热循环之后,管芯连接接头会退化,从而导致IGBT晶圆和基底之间的热阻增加。这会造成过热,进而降低性能,最终导致模块过早损坏。

制造商可以通过将晶圆焊接到直接键合铜(DBC)基底上来降低材料之间CTE失配对结构的影响。这类装配用铝焊线(见图2)将IGBT发射极连接到模块终端上,通常会使用几根直径介于0.25mm(0.01英寸)和0.5mm(0.02英寸)之间的粗导线。可靠性测试表明,焊线和前敷金属之间的接口很容易疲劳,因此限制了模块的使用寿命。

在最终测试时,模块制造商遇到了另一个挑战------生产率。他们在封装前通常无法在全工作电流下测试功率半导体芯片。因此,某些与裸片有关的故障可能只有在已装配模块的最终测试期间才能发现,这就降低了良率。

同一封装内的裸片性能

国际整流器公司(以下简称“IR”)的COOLiR2Die是一项新型封装技术,旨在弥补传统裸片装配的不足。这种封装技术中的晶圆直接附于CTE与硅类似的DBC基底之上。该基底为晶圆提供机械支持,消除了对焊线的需求,还实现了双面冷却,进而提升了热性能。器件采用卷带封装,可利用传统SMT设备进行放置。

晶圆电极镀有银,使其易于焊接。这就是它与镀铝或铝合金的传统丝焊模块使用的芯片之间的关键区别。消除焊线除提高了可靠性,还提升了电性能。周边集电极凸点和晶圆背面的电极之间的电阻约为48??。利用6根直径为0.5mm的铝焊线实现的典型连接的总电阻超过140??。

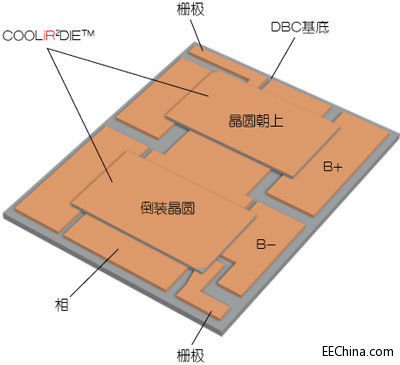

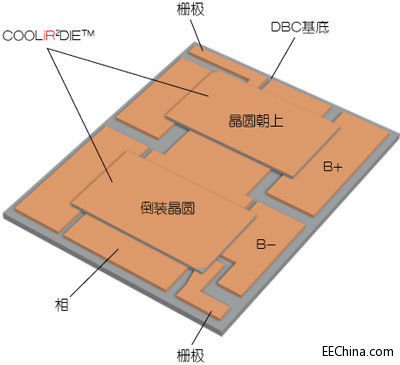

利用这种封装技术,IGBT可实现倒装晶圆或晶圆朝上配置。倒装晶圆配置如图3所示,由IGBT和二极管构成,二者均翻转过来,所以IGBT的栅极和发射极以及二极管的阳极都附在DBC基底上。管芯连接材料可以是高铅焊料,也可以是面向无铅应用的烧结银材料。IGBT的发射极和栅极以及二极管的阳极通过DBC基底的导电线与周边触点相连。

图3:倒装晶圆装配。

在晶圆朝上配置(如图4所示)中,发射极和栅极都正面朝上(因此称为“晶圆朝上”),而IGBT集电极和二极管的阴极则与周边触点相连。

图4:晶圆朝上装配。

借助于倒装晶圆和晶圆朝上配置,模块制造商可以利用模块DBC基底的铜丝(见图5)来连接倒装晶圆IGBT的发射极和晶圆朝上器件的集电极,进而有效地构建半桥或全桥电路。

图5:半桥模块内的倒装晶圆和晶圆朝上IGBT。

COOLiR2Die DBC基底有几种功能。除了为超薄晶圆提供机械支持,它还在晶圆表面的电极和封装的周边终端之间实现了低电阻/低电感互连,保证晶圆与封装背面之间电绝缘。DBC的电介质芯可以是氧化铝(Al2O3)、氮化铝(AlN)或氮化硅(Si3N4)。材料的选择及厚度取决于成本以及热和可靠性要求。Al2O3是一种成本较低的电介质,CTE低且接近于硅,而AlN和Si3N4的CTE与硅更接近,但成本较高。

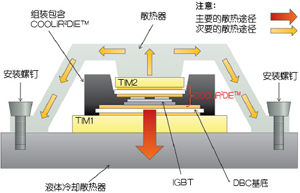

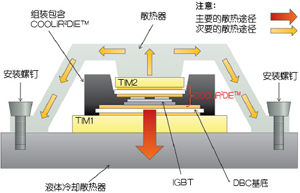

在晶圆附于DBC基底上时,IGBT和二极管电机之间的大接触面积以及DBC上的导电线有助于在晶圆和封装正面之间提供低热阻通道。由于封装的顶部是电绝缘的,所以模块制造商可以借此机会利用如图6所示之布局进一步提升热性能。在该图中,模块盖用作散热器,其通过热界面材料(TIM)与封装正面实现热耦合。

图6:利用绝缘封装正面增强了冷却效果。

根据晶圆尺寸,COOLiR2Die器件的生产工艺包括高达500A(或更高,如果需要的话)的大电流测试。这能够帮助那些需要将多个晶片装配到逆变器基圆上的用户提高模块产量。

为了构建模块,传统SMT置放机可以用来放置元件,周边终端和IGBT与二极管电极朝下,这样就能够将其焊接到模块DBC基底上去。然后进行回流焊。对于那些需要3-5%或更低的焊接空洞的大功率应用而言,建议采用真空回流焊。

油电混合动力汽车和电动汽车逐渐获得大家的认可,这为电子行业创造了大量机遇。虽然近年来电子元件在典型汽车物料单中所占的比例逐渐提高,但是采用电力牵引可能是将现代汽车塑造成一种电气装置的显著进步。

作为油电混合动力或纯电动汽车高压基础设施的一部分,IGBT逆变器功率模块是用于控制牵引电机的电传系统的关键元件。典型模块包含1个三相全桥逆变器,其由6个IGBT开关和若干续流二极管组成,如图1所示。几个IGBT器件可以用在各个开关位置,以便实现所需的额定电流和通态电阻。

图1:典型HEV/EV功率模块的三相逆变器。

如果电机的额定功率为100Kw(相当于134马力),那么效率高达97%的模块会主要以热的形式耗散掉3kW左右的能量。如果模块要提供令人满意的可靠性,那么有效去除该热量是关键。现代内燃机汽车已经设立了很高的可靠性标准,而电动汽车必须达到这些标准方可获得广大消费者的认可。

提高模块可靠性

提高模块可靠性和额定功率的措施包括采用裸片IGBT和优化模块结构,进而将导致焦耳加热的寄生电损耗降至最低水平,在IGBT晶圆和模块基板之间实现最低的热阻。

与第一代油电混合动力汽车采用的功率模块相比,如今模块的典型热叠加被大大简化,从而将晶圆和模块基板之间的热阻降至了最低水平。基板可能带有大量散热片以实现空气冷却,或者更常见的则是利用水/乙二醇混合物进行液体冷却。典型现代IGBT功率模块的热叠加和电触头如图2所示。

图2:典型IGBT功率模块的构造。

至于IGBT,适用于现代大功率应用的器件需要高达300A(或更高)的电流处理能力。这导致晶圆尺寸大至100mm2(或更高)。此外,最新一代器件采用超薄晶圆技术制造而成,晶圆厚度为100?m(或更低)。这样就将电路径长度降至了最低水平,从而进一步提升了通态性能,还降低了载流电荷,有助于提高开关效率。超薄晶圆技术还增强了散热。

然而,超薄晶圆为模块制造商提出了艰巨的生产挑战,最终会导致产线良率降低。模块通常采用裸IGBT晶圆装配,从而抵消了任何二次封装相关的无晶圆封装电阻(DFPR)和封装热阻(RTHj-c),进而提高了能源效率和热性能。在被从载流中弹射出来时或者在后续处理过程中,大型超薄芯圆可能会折断。

可能要使用特殊处理设备,但是当模块暴露在热循环中时,晶圆尺寸大可能会直接影响可靠性。晶圆尺寸大会导致晶圆与模块基底之间CTE严重失配,从而在焊接的管芯连接接头或晶圆上产生较大的应力。多次热循环之后,管芯连接接头会退化,从而导致IGBT晶圆和基底之间的热阻增加。这会造成过热,进而降低性能,最终导致模块过早损坏。

制造商可以通过将晶圆焊接到直接键合铜(DBC)基底上来降低材料之间CTE失配对结构的影响。这类装配用铝焊线(见图2)将IGBT发射极连接到模块终端上,通常会使用几根直径介于0.25mm(0.01英寸)和0.5mm(0.02英寸)之间的粗导线。可靠性测试表明,焊线和前敷金属之间的接口很容易疲劳,因此限制了模块的使用寿命。

在最终测试时,模块制造商遇到了另一个挑战------生产率。他们在封装前通常无法在全工作电流下测试功率半导体芯片。因此,某些与裸片有关的故障可能只有在已装配模块的最终测试期间才能发现,这就降低了良率。

同一封装内的裸片性能

国际整流器公司(以下简称“IR”)的COOLiR2Die是一项新型封装技术,旨在弥补传统裸片装配的不足。这种封装技术中的晶圆直接附于CTE与硅类似的DBC基底之上。该基底为晶圆提供机械支持,消除了对焊线的需求,还实现了双面冷却,进而提升了热性能。器件采用卷带封装,可利用传统SMT设备进行放置。

晶圆电极镀有银,使其易于焊接。这就是它与镀铝或铝合金的传统丝焊模块使用的芯片之间的关键区别。消除焊线除提高了可靠性,还提升了电性能。周边集电极凸点和晶圆背面的电极之间的电阻约为48??。利用6根直径为0.5mm的铝焊线实现的典型连接的总电阻超过140??。

利用这种封装技术,IGBT可实现倒装晶圆或晶圆朝上配置。倒装晶圆配置如图3所示,由IGBT和二极管构成,二者均翻转过来,所以IGBT的栅极和发射极以及二极管的阳极都附在DBC基底上。管芯连接材料可以是高铅焊料,也可以是面向无铅应用的烧结银材料。IGBT的发射极和栅极以及二极管的阳极通过DBC基底的导电线与周边触点相连。

图3:倒装晶圆装配。

在晶圆朝上配置(如图4所示)中,发射极和栅极都正面朝上(因此称为“晶圆朝上”),而IGBT集电极和二极管的阴极则与周边触点相连。

图4:晶圆朝上装配。

借助于倒装晶圆和晶圆朝上配置,模块制造商可以利用模块DBC基底的铜丝(见图5)来连接倒装晶圆IGBT的发射极和晶圆朝上器件的集电极,进而有效地构建半桥或全桥电路。

图5:半桥模块内的倒装晶圆和晶圆朝上IGBT。

COOLiR2Die DBC基底有几种功能。除了为超薄晶圆提供机械支持,它还在晶圆表面的电极和封装的周边终端之间实现了低电阻/低电感互连,保证晶圆与封装背面之间电绝缘。DBC的电介质芯可以是氧化铝(Al2O3)、氮化铝(AlN)或氮化硅(Si3N4)。材料的选择及厚度取决于成本以及热和可靠性要求。Al2O3是一种成本较低的电介质,CTE低且接近于硅,而AlN和Si3N4的CTE与硅更接近,但成本较高。

在晶圆附于DBC基底上时,IGBT和二极管电机之间的大接触面积以及DBC上的导电线有助于在晶圆和封装正面之间提供低热阻通道。由于封装的顶部是电绝缘的,所以模块制造商可以借此机会利用如图6所示之布局进一步提升热性能。在该图中,模块盖用作散热器,其通过热界面材料(TIM)与封装正面实现热耦合。

图6:利用绝缘封装正面增强了冷却效果。

根据晶圆尺寸,COOLiR2Die器件的生产工艺包括高达500A(或更高,如果需要的话)的大电流测试。这能够帮助那些需要将多个晶片装配到逆变器基圆上的用户提高模块产量。

为了构建模块,传统SMT置放机可以用来放置元件,周边终端和IGBT与二极管电极朝下,这样就能够将其焊接到模块DBC基底上去。然后进行回流焊。对于那些需要3-5%或更低的焊接空洞的大功率应用而言,建议采用真空回流焊。

电动汽车 电子 IGBT 逆变器 二极管 电流 电阻 电路 半导体 电感 相关文章:

- 电动汽车:颠覆性的快速充电与非接触充电技术(09-20)

- 电动汽车的基本概述及重要组成(10-28)

- 矢量控制变频器在混合动力电动汽车中的应用(01-27)

- 基于CAN总线的电动汽车控制系统设计(05-25)

- 电动汽车驱动系统中的超级电容原理(05-21)

- 动力电池管理系统硬件设计技术(05-30)