基于CompactRIO的发动机连杆疲劳试验系统研究

时间:09-10

来源:互联网

点击:

四. 试验系统现场成果

4.1硬件现场效果

4.1.1系统功能

(1)用于发动机连杆拉压疲劳试验,并对试验结果作出相应评估;

(2)可作为发动机零部件静载试验的加载系统;

(3)使用静态应变仪可以测试被试件的应力、应变状态。

4.1.2性能指标

(1)加载形式:拉力压力可连续单独调节,可达到任意负荷比;

(2)压力范围:0~28Mpa,手动调压;

(3)脉冲频率:≤22HZ,连续可调;

(4)加载波形:非对称正弦波;

(5)控制精度:拉压载荷≤4%,加载频率≤2%。

4.1.3组成结构

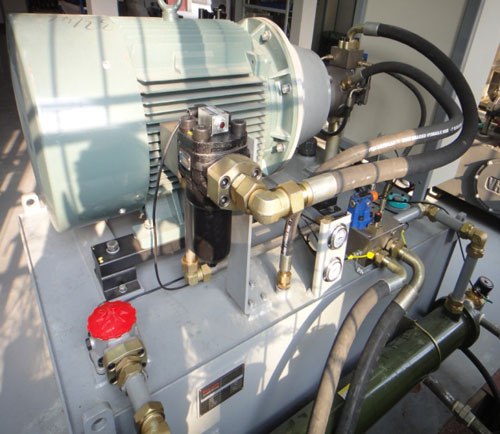

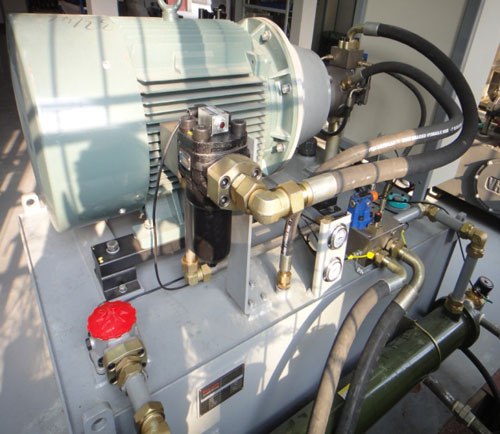

图12:机械台体实物图

图13:液压加载系统实物图

图14:试验系统整体效果图

4.2软件效果

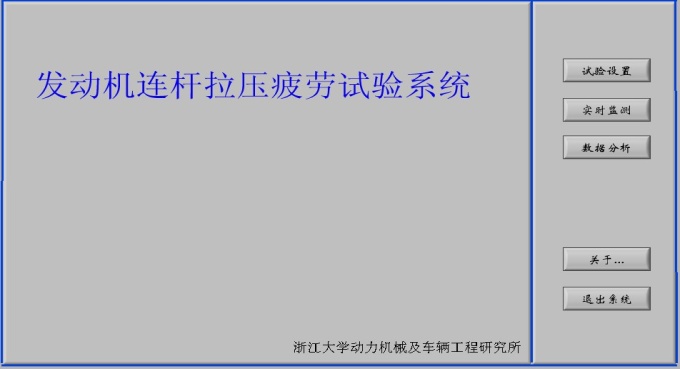

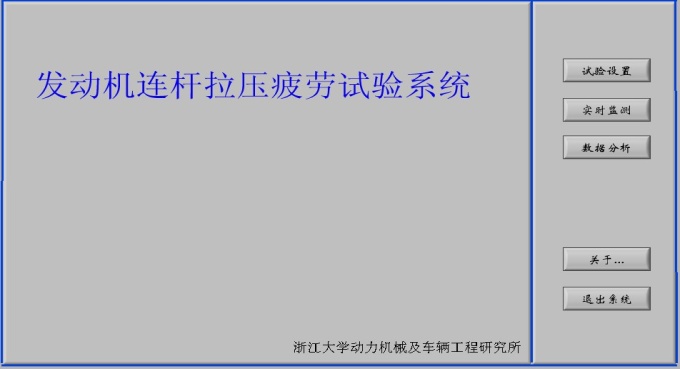

打开程序后,进入了程序主界面,主界面将程序分为三个主要模块:试验设置、实时监测和数据分析。同时还有关于部分介绍试验系统相关信息以及退出系统按钮。

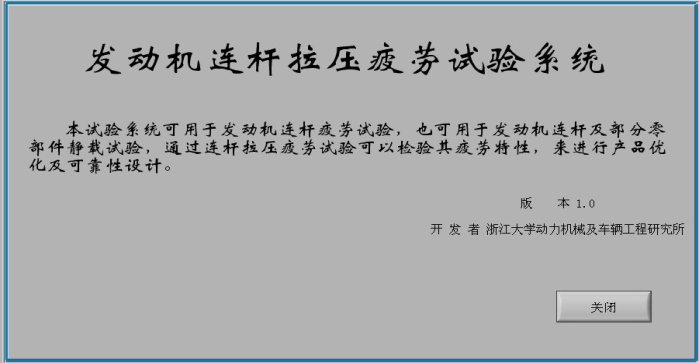

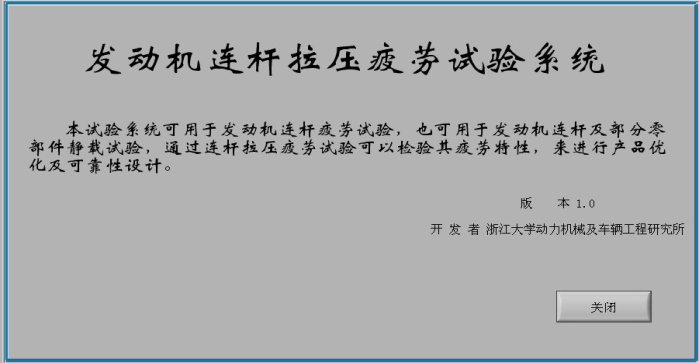

点击“关于”按钮后,出现介绍整个试验系统基本信息界面。

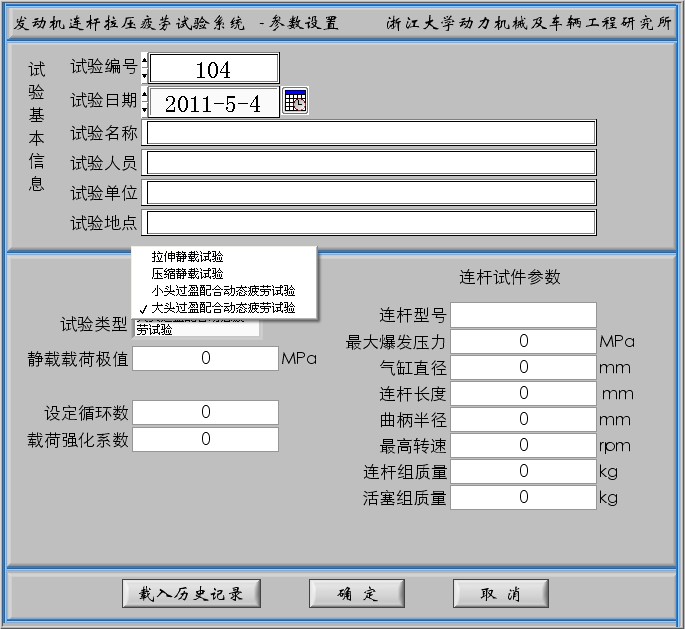

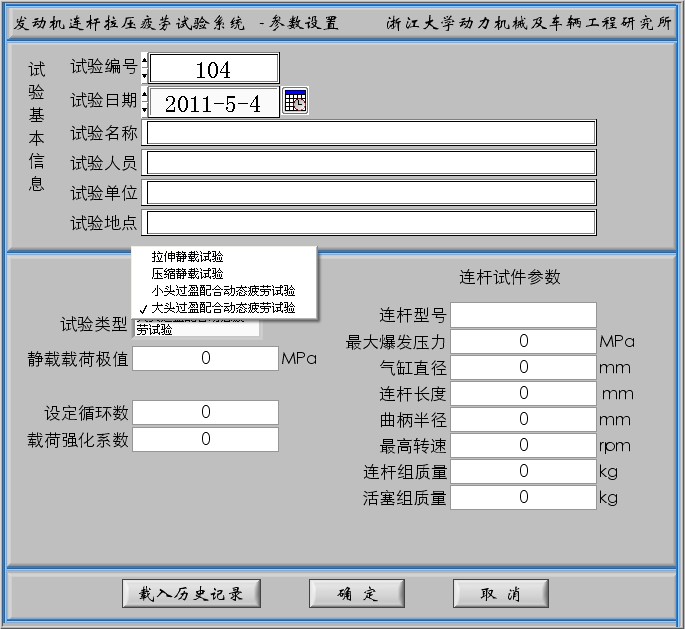

点击“试验设置”按钮后,进入试验设置界面。

试验设置主要分为三个部分:试验基本信息、试验系统参数和连杆试件参数。设置参数可以手动输入,也可以载入历史记录。选择不同的试验类型(拉伸静载试验、压缩静载试验、小头动态疲劳试验和大头动态疲劳试验)时,与之相应的参数会显示出来进行设置。

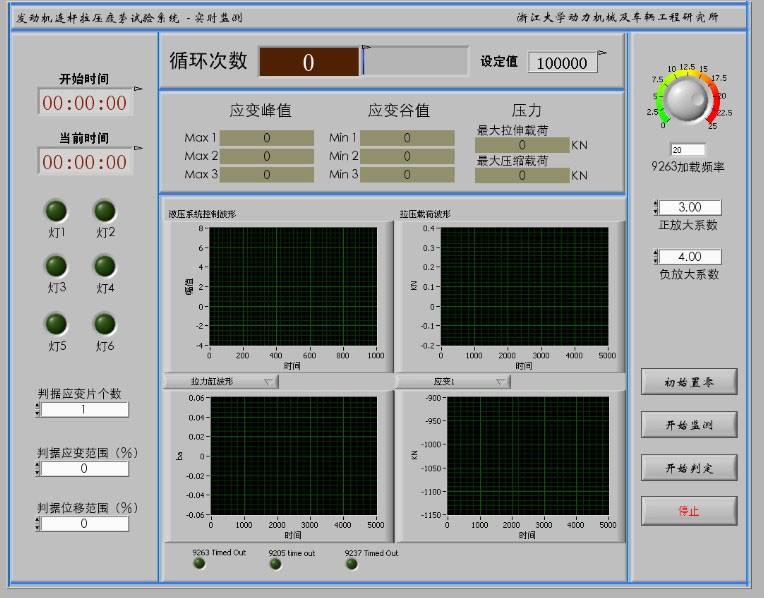

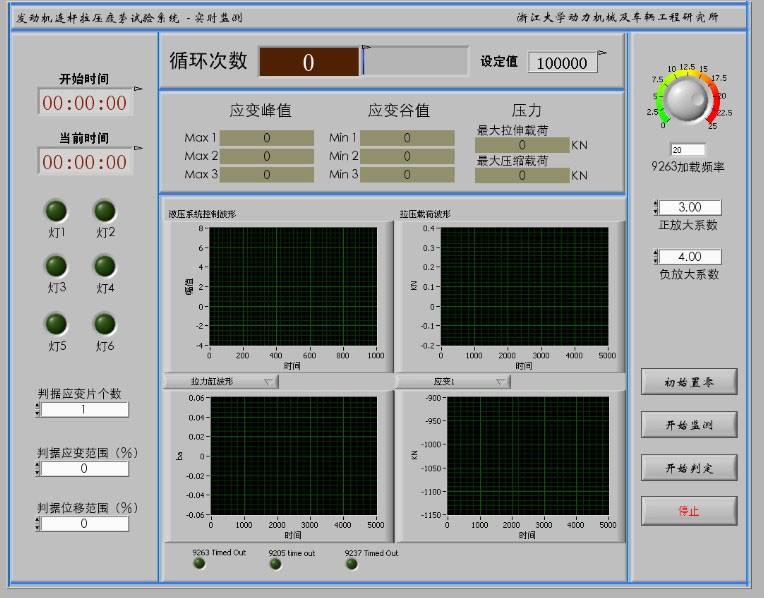

点击“实时监测”按钮时,会出现监测界面。试验监测时,有以下信息:

(1)四个波形图显示控制波形、加载载荷、拉伸压缩载荷(可选择显示)、应变波形(可选择显示);

(2)六个指示灯显示液压系统电源开关信号,控制柜电源开关信号,液压泵站油压、温度、泄漏、液位信号状态;

(3)时间显示以及循环次数显示都是实时显示疲劳试验进行程度;

(4)位移判定范围、应变判定个数及范围都是实时设定监测连杆试件疲劳状态方式;

(5)初始置零消除各传感器无信号时干扰,循环置零使循环数清零;

(6)频率和伺服阀控制信号(正负放大系数)实时可调以调整试验状态;

(7)三路应变的峰值谷值实时显示;

(8)系统拉伸压缩载荷极值显示目前可达到的载荷极值;

(9)连杆所受最大拉伸和压缩载荷实时显示;

(10)NI 9263、NI 9205、NI 9237超时指示灯显示三个板卡超时状态。

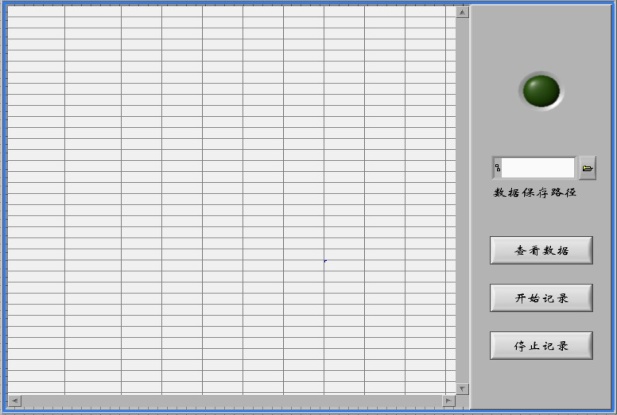

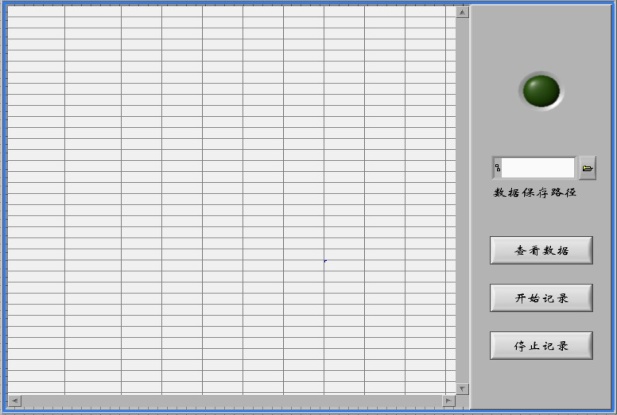

点击“数据分析”时,进入数据分析界面,主要有查看数据、开始记录、停止记录和输入数据保存路径。试验时,可以查看数据,根据数据情况控制开始或者停止记录,记录数据时指示灯亮。

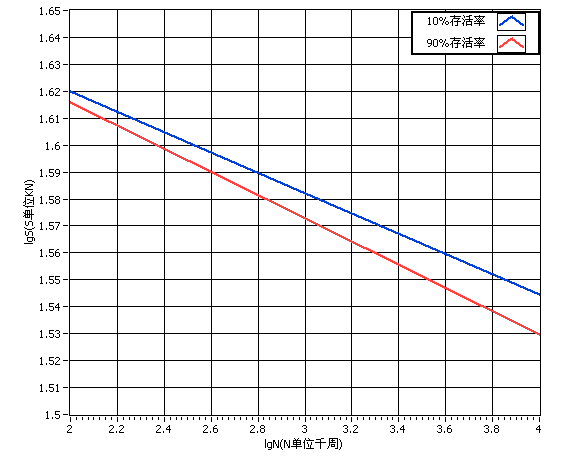

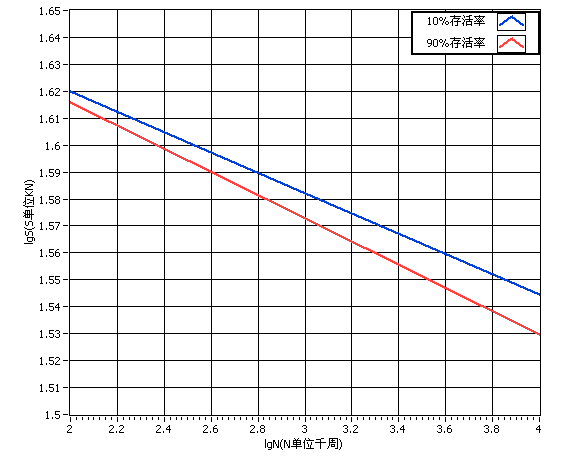

在数据分析方面,LabVIEW公式节点和XY波形图,实现对数据的疲劳可靠性分析,可得出相应数据的P-S-N双对数直线,如图10所示。

图15:P-S-N双对数拟合直线

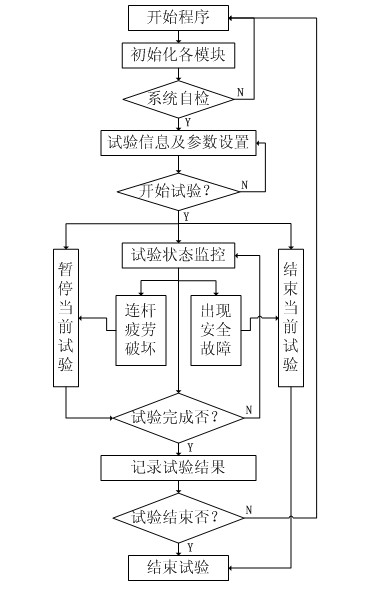

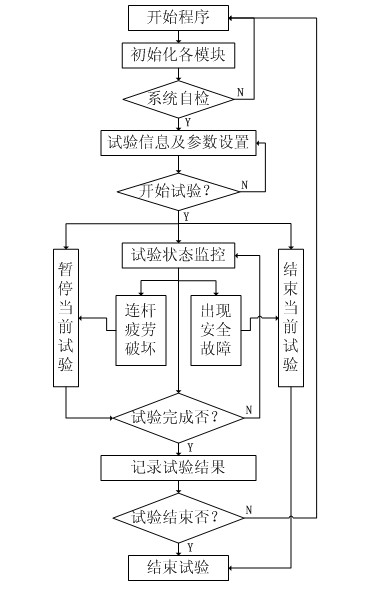

基于以上的设计,整个试验系统的试验流程如图16所示。

图16:试验程序框图

五. 结论

1. 所研制的发动机连杆拉压模拟疲劳试验台是国内首个自主研发,拥有自主知识产权的专用试验台。

2. 本试验台基于连杆主要承受拉压载荷的试验原理,采用NI CompactRIO嵌入式控制器和液压加载系统的硬件设计使试验系统具有较高的可靠性、准确性和实用性;结合LabVIEW开发环境进行软件编程,使试验系统开发周期短,扩展性强。

3. 本试验台采用非对称加载方式,实现了对连杆实际工况的模拟;液压加载的PID控制实现了载荷的精确控制;同时与实机试验相比,可以实现强化试验,既缩短了试验周期、提高了试验效率,又可以更全面的检验连杆的疲劳性能,对连杆新产品的设计和已有产品的优化有较大的意义。

4.1硬件现场效果

4.1.1系统功能

(1)用于发动机连杆拉压疲劳试验,并对试验结果作出相应评估;

(2)可作为发动机零部件静载试验的加载系统;

(3)使用静态应变仪可以测试被试件的应力、应变状态。

4.1.2性能指标

(1)加载形式:拉力压力可连续单独调节,可达到任意负荷比;

(2)压力范围:0~28Mpa,手动调压;

(3)脉冲频率:≤22HZ,连续可调;

(4)加载波形:非对称正弦波;

(5)控制精度:拉压载荷≤4%,加载频率≤2%。

4.1.3组成结构

图12:机械台体实物图

图13:液压加载系统实物图

图14:试验系统整体效果图

4.2软件效果

打开程序后,进入了程序主界面,主界面将程序分为三个主要模块:试验设置、实时监测和数据分析。同时还有关于部分介绍试验系统相关信息以及退出系统按钮。

点击“关于”按钮后,出现介绍整个试验系统基本信息界面。

点击“试验设置”按钮后,进入试验设置界面。

试验设置主要分为三个部分:试验基本信息、试验系统参数和连杆试件参数。设置参数可以手动输入,也可以载入历史记录。选择不同的试验类型(拉伸静载试验、压缩静载试验、小头动态疲劳试验和大头动态疲劳试验)时,与之相应的参数会显示出来进行设置。

点击“实时监测”按钮时,会出现监测界面。试验监测时,有以下信息:

(1)四个波形图显示控制波形、加载载荷、拉伸压缩载荷(可选择显示)、应变波形(可选择显示);

(2)六个指示灯显示液压系统电源开关信号,控制柜电源开关信号,液压泵站油压、温度、泄漏、液位信号状态;

(3)时间显示以及循环次数显示都是实时显示疲劳试验进行程度;

(4)位移判定范围、应变判定个数及范围都是实时设定监测连杆试件疲劳状态方式;

(5)初始置零消除各传感器无信号时干扰,循环置零使循环数清零;

(6)频率和伺服阀控制信号(正负放大系数)实时可调以调整试验状态;

(7)三路应变的峰值谷值实时显示;

(8)系统拉伸压缩载荷极值显示目前可达到的载荷极值;

(9)连杆所受最大拉伸和压缩载荷实时显示;

(10)NI 9263、NI 9205、NI 9237超时指示灯显示三个板卡超时状态。

点击“数据分析”时,进入数据分析界面,主要有查看数据、开始记录、停止记录和输入数据保存路径。试验时,可以查看数据,根据数据情况控制开始或者停止记录,记录数据时指示灯亮。

在数据分析方面,LabVIEW公式节点和XY波形图,实现对数据的疲劳可靠性分析,可得出相应数据的P-S-N双对数直线,如图10所示。

图15:P-S-N双对数拟合直线

基于以上的设计,整个试验系统的试验流程如图16所示。

图16:试验程序框图

五. 结论

1. 所研制的发动机连杆拉压模拟疲劳试验台是国内首个自主研发,拥有自主知识产权的专用试验台。

2. 本试验台基于连杆主要承受拉压载荷的试验原理,采用NI CompactRIO嵌入式控制器和液压加载系统的硬件设计使试验系统具有较高的可靠性、准确性和实用性;结合LabVIEW开发环境进行软件编程,使试验系统开发周期短,扩展性强。

3. 本试验台采用非对称加载方式,实现了对连杆实际工况的模拟;液压加载的PID控制实现了载荷的精确控制;同时与实机试验相比,可以实现强化试验,既缩短了试验周期、提高了试验效率,又可以更全面的检验连杆的疲劳性能,对连杆新产品的设计和已有产品的优化有较大的意义。

LabVIEW 嵌入式 FPGA 电压 仿真 电动机 放大器 传感器 压力传感器 相关文章:

- FPGA技术在汽车电子中的应用(11-26)

- 汽车发动机管理模块测试系统的设计(02-19)

- 基于LabVIEW的汽车助力转向控制系统设计(09-11)

- 电动汽车分布式电机驱动测试系统研究与应用(07-02)

- 基于虚拟仪器技术的汽车尾气检测系统(01-10)

- 基于LabVIEW和PXI的汽车数字仪表测控系统(02-17)