如何解决混合动力汽车功率模块的稳定性问题

时间:12-01

来源:互联网

点击:

通常,混合动力汽车同时具备内燃机引擎和电力马达驱动系统,并利用功率半导体模块来实现电力马达的速度调节。通常功率半导体模块在车辆上的冷却方式主要为风冷和液态冷却。不同汽车制造商设计的混合动力系统大相径庭,直接并无可比性。除冷却系统之外,功率半导体模块封装甚至半导体技术本身都各不相同。

为了使这些系统更具可比性,本项研究采用了一个适用于不同冷却系统的、被称为HybridPACK的通用“基础功率模块”。在配置中采用了一套基本输入参数集,例如行驶循环、电机类型、甚至半导体的电气特性等。同时,为简化计算,忽略了不同驾驶策略的影响。

在电力电子系统中,功率半导体模块温度及温度波动对可靠性有较大的影响。为此,基于功率半导体模块的功率损耗计算和热仿真模型。开发了一个程序来计算整个行驶循环期间的温度。

通过计算出从功率半导体模块至冷却系统的温度分布,可以评估出模块各部分受到的热应力,诸如焊接点或键合点等。通过将热应力转换为可靠性试验数据,可以预测出功率半导体模块的使用寿命。

从行驶循环到可靠性试验

可靠性试验

在使用寿命期内,模块要承受环境(气候)造成的被动温度波动,及因模块运行发热造成的主动温度循环。温度循环和功率循环试验,可以模拟以上几种情况对模块寿命的影响。

温度循环:在温度循环试验中,在没有电气应力的情况下,改变功率半导体模块的环境温度,包括对(TST:热冲击试验)和(TC:热循环试验)。这项实验主要用于评估焊接点的可靠性,及评估模块在贮存、运输或使用过程中对可能发生的温度突变的耐受性。

功率循环:功率循环(PC)试验可用于确定功率模块内部半导体芯片和内部连接点焊接,在通过周期性电流时,对热应力和机械应力的耐受性。周期性施加电流会导致温度快速变化,会导致绑定线机械位置波动。功率循环试验对高温条件下的工作寿命预期分析具有代表性。

热应力造成的主要故障是IGBT模块的内部焊接疲劳和焊接线脱落。

研究方法

图1根据逆变器系统的冷却条件和行驶策略(行驶工况曲线、电机和行驶控制)信息,可得出功率模块的在特定工况下,关键电气参数特性集,进而计算出典型循环次数,以评估功率模块的寿命,在本项研究中,几个红色参数是变量。

图1:计算等效试验循环次数的一般方法。在本项研究中,只有红色参数是变量。

基本条件(输入参数)

为了不受行驶条件、电机特性以及芯片特性的影响,选择了一个常见的输入参数集。

选择了一个业内广泛应用的功率半导体模块。这个类型的模块经专门设计,适用于最高功率在20 kW以内的轻度混合动力电动汽车应用。针对高达150°C的工作节温设计,该模块为6管合一的IGBT设计,最高额定电流为400A/650V。

图2:基本模块基于HybridPACK1

典型汽车行驶循环工况包括多个启停序列和5个满负荷条件下的10秒钟长的恢复循环,绘制出任务曲线。并假定,模块栅极驱动条件理想,尽管这有可能低估整个逆变器系统中的功率损耗。因此,通过计算最恶劣工况条件下的功率损耗(最高温度)来补偿。

计算功率损耗

通过计算静态(PDC:导通)和动态(PSW:开关)损耗,可计算出模块的功率损耗。

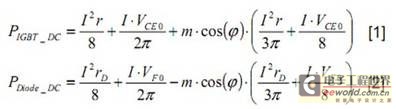

计算逆变过程中芯片的功率损耗时,使用了正弦半波来模拟芯片中的热量。是基于IPOSIM中使用的计算方法。

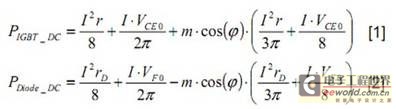

基于这种方法,可以根据模块的电气参数,计算出IGBT3 和二极管的传导损耗 [10]。

必须指出的是,参数r、VCE0、rD和VF0均取决于温度T。

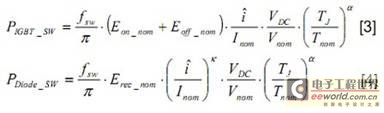

利用等式3和4,可以计算出功率模块的开关损耗。开关损耗是开关频率fsw与按所施加的电压VDC、电流?和开关能量Eon_nom、Eoff_nom、Erec_nom的乘积[11]。

所有必需的参数均摘自功率模块数据表。

温度分布模拟

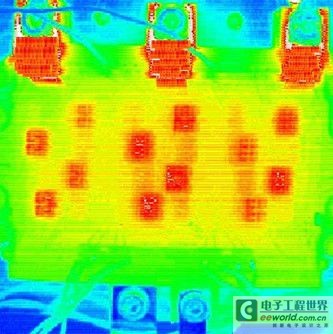

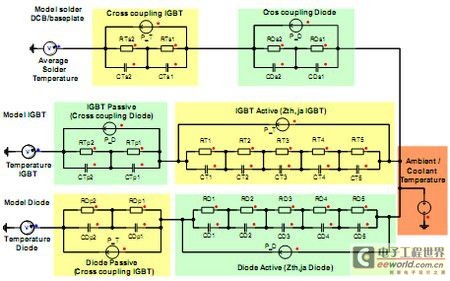

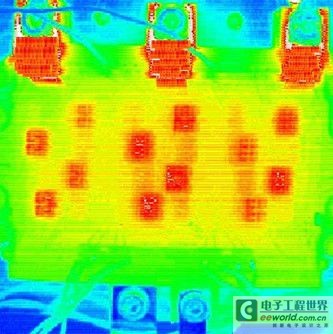

通常,采用RC网络(Cauer模型或Foster模型)来描述功率模块系统的热模型[13]。发热源及模拟实际组件状态的RC网络。R’s和C’s值,基于系统的材料属性和外形尺寸,通过3D瞬态有限元模拟可得出,或者可以通过实验直接测定这两个值。

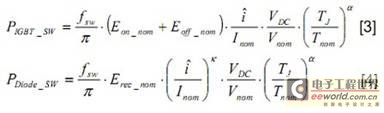

图3:红外测定IGBT/二极管工作温度

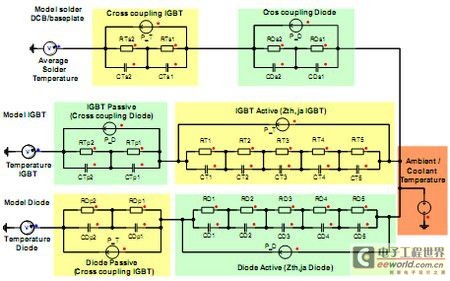

RC网络,利用芯片间发热的交叉耦合关系,定义了热阻抗Zth juncTIon ambient参数,描述了IGBT与二极管之间的发热的相互影响。

图4:RC网络(Foster模型)

除典型网络之外,增加了两个元素来表现焊接层。因此,芯片的功率损耗导致焊接层温度升高。

计算热循环造成的焊接疲劳,必须了解的参数为焊接层温度。此外,模型中引入电压源补偿环境温度变化带来的影响。

温度曲线

借助热模型,可以计算出在特定行驶循环的负载条件下,IGBT、二极管和焊接层的温度。

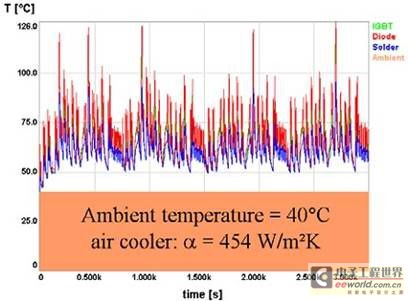

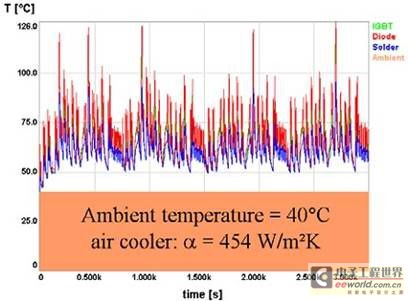

同时,需要考虑功率半导体模块的使用环境,例如,对于安装在驾驶舱附近,并用风冷散热的系统,环境温度设置为40°C(图5)。

图5:在一个3,000秒的行驶循环中,安装在风冷散热器上的功率模块的温度曲线

在本例中,所得到的最高温度分别是Tj max IGBT = 118°C、Tj max diode = 126℃和Tj max solder = 96℃(同时请参见表2)。

引起焊接层和焊接线老化的主要参数不是温度本身,而是温度波动。同时,在仿真中加入了一个自动算法,以计算出温差?T。

为了使这些系统更具可比性,本项研究采用了一个适用于不同冷却系统的、被称为HybridPACK的通用“基础功率模块”。在配置中采用了一套基本输入参数集,例如行驶循环、电机类型、甚至半导体的电气特性等。同时,为简化计算,忽略了不同驾驶策略的影响。

在电力电子系统中,功率半导体模块温度及温度波动对可靠性有较大的影响。为此,基于功率半导体模块的功率损耗计算和热仿真模型。开发了一个程序来计算整个行驶循环期间的温度。

通过计算出从功率半导体模块至冷却系统的温度分布,可以评估出模块各部分受到的热应力,诸如焊接点或键合点等。通过将热应力转换为可靠性试验数据,可以预测出功率半导体模块的使用寿命。

从行驶循环到可靠性试验

可靠性试验

在使用寿命期内,模块要承受环境(气候)造成的被动温度波动,及因模块运行发热造成的主动温度循环。温度循环和功率循环试验,可以模拟以上几种情况对模块寿命的影响。

温度循环:在温度循环试验中,在没有电气应力的情况下,改变功率半导体模块的环境温度,包括对(TST:热冲击试验)和(TC:热循环试验)。这项实验主要用于评估焊接点的可靠性,及评估模块在贮存、运输或使用过程中对可能发生的温度突变的耐受性。

功率循环:功率循环(PC)试验可用于确定功率模块内部半导体芯片和内部连接点焊接,在通过周期性电流时,对热应力和机械应力的耐受性。周期性施加电流会导致温度快速变化,会导致绑定线机械位置波动。功率循环试验对高温条件下的工作寿命预期分析具有代表性。

热应力造成的主要故障是IGBT模块的内部焊接疲劳和焊接线脱落。

研究方法

图1根据逆变器系统的冷却条件和行驶策略(行驶工况曲线、电机和行驶控制)信息,可得出功率模块的在特定工况下,关键电气参数特性集,进而计算出典型循环次数,以评估功率模块的寿命,在本项研究中,几个红色参数是变量。

图1:计算等效试验循环次数的一般方法。在本项研究中,只有红色参数是变量。

基本条件(输入参数)

为了不受行驶条件、电机特性以及芯片特性的影响,选择了一个常见的输入参数集。

选择了一个业内广泛应用的功率半导体模块。这个类型的模块经专门设计,适用于最高功率在20 kW以内的轻度混合动力电动汽车应用。针对高达150°C的工作节温设计,该模块为6管合一的IGBT设计,最高额定电流为400A/650V。

图2:基本模块基于HybridPACK1

典型汽车行驶循环工况包括多个启停序列和5个满负荷条件下的10秒钟长的恢复循环,绘制出任务曲线。并假定,模块栅极驱动条件理想,尽管这有可能低估整个逆变器系统中的功率损耗。因此,通过计算最恶劣工况条件下的功率损耗(最高温度)来补偿。

计算功率损耗

通过计算静态(PDC:导通)和动态(PSW:开关)损耗,可计算出模块的功率损耗。

计算逆变过程中芯片的功率损耗时,使用了正弦半波来模拟芯片中的热量。是基于IPOSIM中使用的计算方法。

基于这种方法,可以根据模块的电气参数,计算出IGBT3 和二极管的传导损耗 [10]。

必须指出的是,参数r、VCE0、rD和VF0均取决于温度T。

利用等式3和4,可以计算出功率模块的开关损耗。开关损耗是开关频率fsw与按所施加的电压VDC、电流?和开关能量Eon_nom、Eoff_nom、Erec_nom的乘积[11]。

所有必需的参数均摘自功率模块数据表。

温度分布模拟

通常,采用RC网络(Cauer模型或Foster模型)来描述功率模块系统的热模型[13]。发热源及模拟实际组件状态的RC网络。R’s和C’s值,基于系统的材料属性和外形尺寸,通过3D瞬态有限元模拟可得出,或者可以通过实验直接测定这两个值。

图3:红外测定IGBT/二极管工作温度

RC网络,利用芯片间发热的交叉耦合关系,定义了热阻抗Zth juncTIon ambient参数,描述了IGBT与二极管之间的发热的相互影响。

图4:RC网络(Foster模型)

除典型网络之外,增加了两个元素来表现焊接层。因此,芯片的功率损耗导致焊接层温度升高。

计算热循环造成的焊接疲劳,必须了解的参数为焊接层温度。此外,模型中引入电压源补偿环境温度变化带来的影响。

温度曲线

借助热模型,可以计算出在特定行驶循环的负载条件下,IGBT、二极管和焊接层的温度。

同时,需要考虑功率半导体模块的使用环境,例如,对于安装在驾驶舱附近,并用风冷散热的系统,环境温度设置为40°C(图5)。

图5:在一个3,000秒的行驶循环中,安装在风冷散热器上的功率模块的温度曲线

在本例中,所得到的最高温度分别是Tj max IGBT = 118°C、Tj max diode = 126℃和Tj max solder = 96℃(同时请参见表2)。

引起焊接层和焊接线老化的主要参数不是温度本身,而是温度波动。同时,在仿真中加入了一个自动算法,以计算出温差?T。

半导体 电力电子 仿真 电流 IGBT 逆变器 电动汽车 二极管 电压 红外 相关文章:

- 数字广播技术和汽车信息娱乐及导航解决方案 (08-12)

- 车载音频领域的DSP时代 (07-09)

- 汽车电子系统应用的LED驱动解决方案(04-24)

- 汽车暖通空调系统:阀门控制(09-09)

- 安森美半导体针对汽车应用的高能效解决方案(11-08)

- 安森美半导体汽车技术及车身和动力系统解决方案(11-20)