发动机冷测试技术在汽车生产中的应用

时间:08-21

来源:互联网

点击:

1. 前言

随着汽车工业的不断发展,现代汽车对可靠性、安全性的要求不断提高,以及系统的日趋复杂化,生产中对发动机的快速全面诊断越来越受到人们的重视;而随着相关测试技术的不断进步以及计算机处理能力的迅速提高,目前越来越多的汽车生产厂家,开始采用具有较快节拍、较高质量检测水平、较低生产成本的发动机冷测试来进行发动机下线的高精度检测,以更好的确保产品质量。

由于发动机冷测试不像常规的热试验那样能够真实的表现发动机的功率和扭矩,而是通过间接的方式考察整机装配性能,在测试过程中更多的涉及到各种参数及曲线的分析,因此,在发动机冷试验过程中,测试项目及测试方案的选取相对而言就显得尤为重要,需要在实际生产中通过实践验证及不断调整来最终确定。

2. 发动机冷试验的测试原理

发动机冷试验是用来检测内燃机装配质量的一种方法。当采用冷测试技术检测发动机时,发动机不需要燃料来运行,也不需要冷却液进行冷却。被测试的发动机进入测试台,通过气缸或液压缸夹紧发动机的进气、排气口,同时通过专用机油压力适配器连接到设备上,用抱爪或其它夹紧机构自动夹紧发动机的飞轮或适配器,测试台的伺服电机驱动发动机以不同的速度旋转,与此同时,测试系统通过数据采集卡同时从发动机进气口、出气口、夹紧机构的扭矩传感器以及主油道出口的压力传感器上采集数据,采集到的测试数据通过测试台专用软件进行分析,然后将分析结果与测试台已设定好的极限值进行比较,从而确定发动机是否被正确装配。

另外,设备通过测试程序对发动机上相关传感器发送执行操作的指令,同时发动机各种传感器及执行器也通过CAN-Line或K-Line将反馈信号反馈给测试台,测试台软件对发动机反馈的各种信息进行一系列的分析比较,最终确定发动机各传感器及执行器是否正常工作。

3. 发动机冷试验中的机械性能测试

发动机冷试验中的机械性能测试,主要有扭矩测试(包括脱离扭矩、运转扭矩、监控扭矩等),进气真空度测试,排气压力测试,机油压力测试,发动机正时测试等。

3.1 脱离扭矩测试

发动机从静止状态到开始运动的瞬间所产生的扭矩,称为脱离扭矩。脱离扭矩的检测主要是为了确认发动机内部各运动部件之间是否有卡滞等情况,例如轴瓦漏装、活塞错装等。如果脱离扭矩过高,设备会自动停止运行并报警,要求操作人员检测故障所在并解决,以避免高速运转造成发动机不可逆转的损坏,降低生产报废成本。

3.2 燃油轨检测

发动机的燃油喷射系统在出厂前都会进行一系列严格的测试以确保零件质量,但在运输及装配过程中,不可避免的会有一定比率的磕碰及其它损伤情况,这样,我们也就有必要在冷测试中对其进行检测。

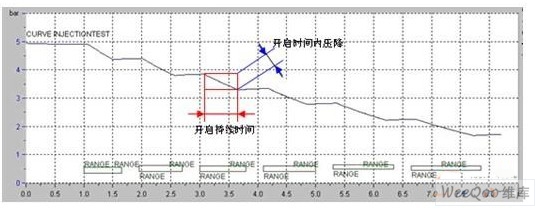

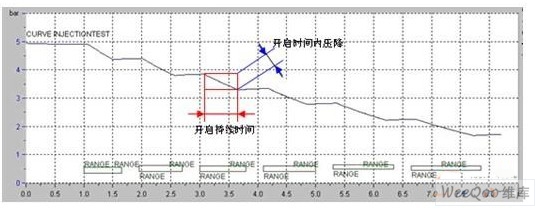

一般对燃油轨的检测方式,是向燃油轨内通相当于发动机工作状态汽油压力的压缩空气,然后由测试程序控制燃油喷嘴逐个开启关闭,通过检测燃油喷嘴的开启时间及压缩空气的压降情况,来确定燃油轨的零件及装配质量。(图1所示)

图1 燃油轨检测

3.3 进气真空度测试

通过安装在进气侧的压力传感器测量进气真空度的变化情况,可以检测出气门泄漏、进气歧管垫片的折损或漏错装、真空管路的连接情况等等。

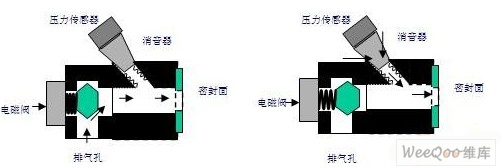

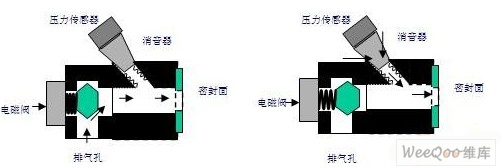

图2所示为进气真空度检测装置的示意图。密封面一侧连接的是发动机进气歧管,另一侧的电磁阀控制气路走向,有压力传感器与气路相通。当不进行进气真空度的检测时,电磁阀控制阀门打开,气道走向通往大气,发动机正常进气(图2左);当进行进气真空度的检测时,电磁阀控制阀门关闭,气体通过消音器以一定的流量进入发动机,产生的进气真空度便通过连通在消音器一侧的压力传感器检测到(图2右)。

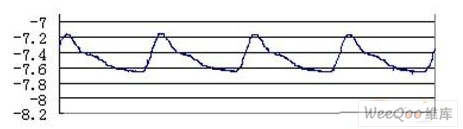

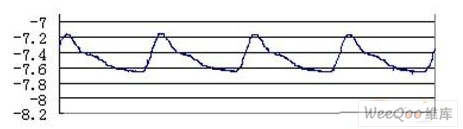

根据发动机整机测试的规划,可以将进气真空度测试分为单缸测试与整机测试。所谓整机测试,即将进气歧管装配好,在节气门处连接出一管路到传感器,对发动机整体进气真空度进行测量。(图3所示)

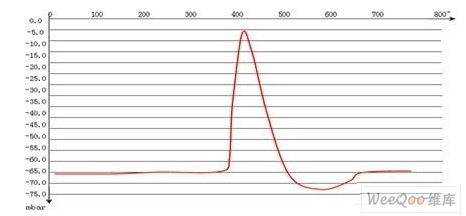

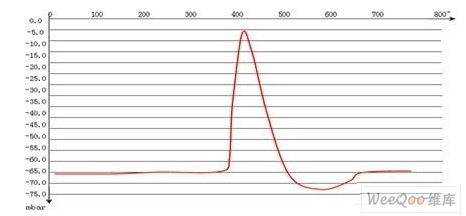

所谓单缸测试即不装进气歧管,每个密封装置对应密封各个汽缸的进气口,分别进行检测;这种测试方式的优点是精确度高,能够迅速确定进气故障的根源所在,缺点是由于没有装进气歧管,无法检测进气歧管的整体性能及其装配情况。(图4所示)

图2 进气真空度检测示意图

图3 进气真空度测试波形(多缸测试)

图4 进气真空度测试波形(单缸测试)

随着汽车工业的不断发展,现代汽车对可靠性、安全性的要求不断提高,以及系统的日趋复杂化,生产中对发动机的快速全面诊断越来越受到人们的重视;而随着相关测试技术的不断进步以及计算机处理能力的迅速提高,目前越来越多的汽车生产厂家,开始采用具有较快节拍、较高质量检测水平、较低生产成本的发动机冷测试来进行发动机下线的高精度检测,以更好的确保产品质量。

由于发动机冷测试不像常规的热试验那样能够真实的表现发动机的功率和扭矩,而是通过间接的方式考察整机装配性能,在测试过程中更多的涉及到各种参数及曲线的分析,因此,在发动机冷试验过程中,测试项目及测试方案的选取相对而言就显得尤为重要,需要在实际生产中通过实践验证及不断调整来最终确定。

2. 发动机冷试验的测试原理

发动机冷试验是用来检测内燃机装配质量的一种方法。当采用冷测试技术检测发动机时,发动机不需要燃料来运行,也不需要冷却液进行冷却。被测试的发动机进入测试台,通过气缸或液压缸夹紧发动机的进气、排气口,同时通过专用机油压力适配器连接到设备上,用抱爪或其它夹紧机构自动夹紧发动机的飞轮或适配器,测试台的伺服电机驱动发动机以不同的速度旋转,与此同时,测试系统通过数据采集卡同时从发动机进气口、出气口、夹紧机构的扭矩传感器以及主油道出口的压力传感器上采集数据,采集到的测试数据通过测试台专用软件进行分析,然后将分析结果与测试台已设定好的极限值进行比较,从而确定发动机是否被正确装配。

另外,设备通过测试程序对发动机上相关传感器发送执行操作的指令,同时发动机各种传感器及执行器也通过CAN-Line或K-Line将反馈信号反馈给测试台,测试台软件对发动机反馈的各种信息进行一系列的分析比较,最终确定发动机各传感器及执行器是否正常工作。

3. 发动机冷试验中的机械性能测试

发动机冷试验中的机械性能测试,主要有扭矩测试(包括脱离扭矩、运转扭矩、监控扭矩等),进气真空度测试,排气压力测试,机油压力测试,发动机正时测试等。

3.1 脱离扭矩测试

发动机从静止状态到开始运动的瞬间所产生的扭矩,称为脱离扭矩。脱离扭矩的检测主要是为了确认发动机内部各运动部件之间是否有卡滞等情况,例如轴瓦漏装、活塞错装等。如果脱离扭矩过高,设备会自动停止运行并报警,要求操作人员检测故障所在并解决,以避免高速运转造成发动机不可逆转的损坏,降低生产报废成本。

3.2 燃油轨检测

发动机的燃油喷射系统在出厂前都会进行一系列严格的测试以确保零件质量,但在运输及装配过程中,不可避免的会有一定比率的磕碰及其它损伤情况,这样,我们也就有必要在冷测试中对其进行检测。

一般对燃油轨的检测方式,是向燃油轨内通相当于发动机工作状态汽油压力的压缩空气,然后由测试程序控制燃油喷嘴逐个开启关闭,通过检测燃油喷嘴的开启时间及压缩空气的压降情况,来确定燃油轨的零件及装配质量。(图1所示)

图1 燃油轨检测

3.3 进气真空度测试

通过安装在进气侧的压力传感器测量进气真空度的变化情况,可以检测出气门泄漏、进气歧管垫片的折损或漏错装、真空管路的连接情况等等。

图2所示为进气真空度检测装置的示意图。密封面一侧连接的是发动机进气歧管,另一侧的电磁阀控制气路走向,有压力传感器与气路相通。当不进行进气真空度的检测时,电磁阀控制阀门打开,气道走向通往大气,发动机正常进气(图2左);当进行进气真空度的检测时,电磁阀控制阀门关闭,气体通过消音器以一定的流量进入发动机,产生的进气真空度便通过连通在消音器一侧的压力传感器检测到(图2右)。

根据发动机整机测试的规划,可以将进气真空度测试分为单缸测试与整机测试。所谓整机测试,即将进气歧管装配好,在节气门处连接出一管路到传感器,对发动机整体进气真空度进行测量。(图3所示)

所谓单缸测试即不装进气歧管,每个密封装置对应密封各个汽缸的进气口,分别进行检测;这种测试方式的优点是精确度高,能够迅速确定进气故障的根源所在,缺点是由于没有装进气歧管,无法检测进气歧管的整体性能及其装配情况。(图4所示)

图2 进气真空度检测示意图

图3 进气真空度测试波形(多缸测试)

图4 进气真空度测试波形(单缸测试)

传感器 压力传感器 电压 电流 温度传感器 红外 相关文章:

- 另类传感器观念:汽车传感器(2)(11-30)

- 满足汽车高温应用环境要求的传感器接口IC(01-10)

- 构建可靠的容性传感器汽车开关和控制接口(01-06)

- 汽车HVAC系统中的传感器(02-23)

- 新技术、新应用让传感器深入汽车电子设备的各个角落(05-11)

- 汽油发动机的传感器全面介绍(05-19)