利用数字隔离器技术增强工业电机控制性能

时间:11-25

来源:互联网

点击:

5 应用示例

为了说明死区时间对电机电流失真的影响,下面给出了基于逆变器的三相开环电机驱动的结果。逆变器栅极驱动器采用ADI公司的磁隔离器(ADuM4223),直接驱动IR的IRG7PH46UDPBF 1200V IGBT。直流母线电压为700V。 逆变器驱动开环V/f控制模式下的三相感应电机。 利用阻性分压器和分流电阻,并结合隔离式Σ-?调制器(同样是来自ADI公司的AD7403),分别测量线间电压和相位电流。 各调制器输出的单个位数据流被送至控制处理器(ADI公司的ADSP-CM408)的SINC滤波器,数据在其中进行滤波和抽取后,产生电压和电流信号的精确表示。

sinc数字滤波器输出的线间电压实测结果如图5所示。 实际线间电压为10kHz的高开关频率波形,但它被数字滤波器滤除,以便显示我们感兴趣的低频部分。

相应的电机相位电流如图6所示。 ADuM4223栅极驱动器的传播延迟失配为12 ns,因此可以使用IGBT开关所需的绝对最短死区时间。对于IR IGBT,最短死区时间可设置为500 ns。从图6左图可看出,这种情况下的电压失真极小。同样,相电流也是很好的正弦波,因此扭矩纹波极小。图6右图显示死区时间提高到1 μs时的线间电压和相位电流。此值更能代表光耦合栅极驱动器的需求,因为其传播延迟失配和漂移更大。

电压和电流的失真均有明显增加。 这种情况使用的感应电机是相对较小的高阻抗电机。 在更高功率的终端应用中,感应电机阻抗通常要低得多,导致电机电流失真和扭矩纹波增加。 扭矩纹波在很多应用中都会产生有害影响,例如:电梯乘坐舒适度下降或机械系统中的轴承/联轴器磨损。

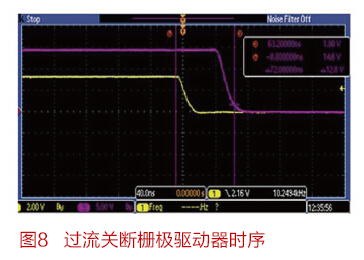

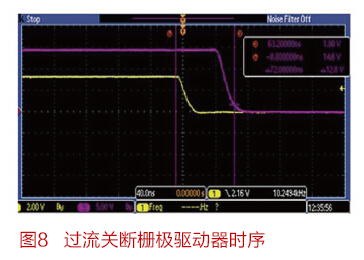

现代栅极驱动器的另一个重要问题是处理器发出的关断命令能以多快的速度在IGBT上实现。 这对于以下情况中的过流关断很重要:过流检测不是栅极驱动器本身的一部分,而是作为检测与滤波电路的一部分加以实现。 这方面的另一个压力是更高效率IGBT的短路耐受时间缩短。对此,IGBT技术的趋势是从业界标准10 μs缩短到5 μs甚至更短。 如图7所示,过流检测电路通常需要数微秒时间来锁存故障;为了顺应总体发展趋势,必须采取措施来缩短这一检测时间。

该路径中的另一主要因素是从处理器/FPGA输出到IGBT栅极(比如栅极驱动器)的传播延迟。同样,磁隔离器相对于光学器件有明显优势,原因是前者的传播延时值非常小,通常在50 ns左右,不再是影响因素。相比之下,光耦合器的传播延迟在500 ns左右,占到总时序预算的很大一部分。

电机控制应用的栅极驱动器关断时序如图8所示,其中处理器的关断命令跟在IGBT栅极发射极信号之后。 从关断信号开始到IGBT栅极驱动信号接近0的总延迟仅有72 ns。

6 总结

随着人们更加关注系统性能、效率和安全,电机控制架构师在设计稳健系统时面临着日益复杂的挑战。 基于光耦合器的栅极驱动器是传统选择,但基于变压器的解决方案不仅在功耗、速度、时间稳定性上更具优势,而且如本文所述,由于信号延迟缩短,其在系统性能和安全方面也有明显优势。 这使得设计人员可以在防止高端和低端开关同时接通的同时,有把握地缩短死区时间,改善系统性能。

此外,它还支持对系统命令和错误作出更快速的响应,这同样能增强系统可靠性并提高安全性。 鉴于这些优势,基于变压器的隔离式栅极驱动器已成为电机控制系统设计的一个主要选择;强烈建议系统设计人员在设计下一个项目时,把器件延迟作为一项重要要求。

为了说明死区时间对电机电流失真的影响,下面给出了基于逆变器的三相开环电机驱动的结果。逆变器栅极驱动器采用ADI公司的磁隔离器(ADuM4223),直接驱动IR的IRG7PH46UDPBF 1200V IGBT。直流母线电压为700V。 逆变器驱动开环V/f控制模式下的三相感应电机。 利用阻性分压器和分流电阻,并结合隔离式Σ-?调制器(同样是来自ADI公司的AD7403),分别测量线间电压和相位电流。 各调制器输出的单个位数据流被送至控制处理器(ADI公司的ADSP-CM408)的SINC滤波器,数据在其中进行滤波和抽取后,产生电压和电流信号的精确表示。

sinc数字滤波器输出的线间电压实测结果如图5所示。 实际线间电压为10kHz的高开关频率波形,但它被数字滤波器滤除,以便显示我们感兴趣的低频部分。

相应的电机相位电流如图6所示。 ADuM4223栅极驱动器的传播延迟失配为12 ns,因此可以使用IGBT开关所需的绝对最短死区时间。对于IR IGBT,最短死区时间可设置为500 ns。从图6左图可看出,这种情况下的电压失真极小。同样,相电流也是很好的正弦波,因此扭矩纹波极小。图6右图显示死区时间提高到1 μs时的线间电压和相位电流。此值更能代表光耦合栅极驱动器的需求,因为其传播延迟失配和漂移更大。

电压和电流的失真均有明显增加。 这种情况使用的感应电机是相对较小的高阻抗电机。 在更高功率的终端应用中,感应电机阻抗通常要低得多,导致电机电流失真和扭矩纹波增加。 扭矩纹波在很多应用中都会产生有害影响,例如:电梯乘坐舒适度下降或机械系统中的轴承/联轴器磨损。

现代栅极驱动器的另一个重要问题是处理器发出的关断命令能以多快的速度在IGBT上实现。 这对于以下情况中的过流关断很重要:过流检测不是栅极驱动器本身的一部分,而是作为检测与滤波电路的一部分加以实现。 这方面的另一个压力是更高效率IGBT的短路耐受时间缩短。对此,IGBT技术的趋势是从业界标准10 μs缩短到5 μs甚至更短。 如图7所示,过流检测电路通常需要数微秒时间来锁存故障;为了顺应总体发展趋势,必须采取措施来缩短这一检测时间。

该路径中的另一主要因素是从处理器/FPGA输出到IGBT栅极(比如栅极驱动器)的传播延迟。同样,磁隔离器相对于光学器件有明显优势,原因是前者的传播延时值非常小,通常在50 ns左右,不再是影响因素。相比之下,光耦合器的传播延迟在500 ns左右,占到总时序预算的很大一部分。

电机控制应用的栅极驱动器关断时序如图8所示,其中处理器的关断命令跟在IGBT栅极发射极信号之后。 从关断信号开始到IGBT栅极驱动信号接近0的总延迟仅有72 ns。

6 总结

随着人们更加关注系统性能、效率和安全,电机控制架构师在设计稳健系统时面临着日益复杂的挑战。 基于光耦合器的栅极驱动器是传统选择,但基于变压器的解决方案不仅在功耗、速度、时间稳定性上更具优势,而且如本文所述,由于信号延迟缩短,其在系统性能和安全方面也有明显优势。 这使得设计人员可以在防止高端和低端开关同时接通的同时,有把握地缩短死区时间,改善系统性能。

此外,它还支持对系统命令和错误作出更快速的响应,这同样能增强系统可靠性并提高安全性。 鉴于这些优势,基于变压器的隔离式栅极驱动器已成为电机控制系统设计的一个主要选择;强烈建议系统设计人员在设计下一个项目时,把器件延迟作为一项重要要求。

电子 电压 电路 ADC 放大器 传感器 变压器 LED 电容 CMOS 电流 逆变器 总线 二极管 滤波器 PWM FPGA ADI IGBT 电阻 DSP 相关文章:

- 一种新型防伪读码器的设计(01-01)

- 基于ARM与DSP的嵌入式运动控制器设计(04-25)

- 航天器DC/DC变换器的可靠性设计(02-12)

- 我国科学家人脸与笔迹识别领域获突破(04-29)

- 基于ARM核的AT75C220及其在指纹识别系统中的应用(05-24)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)