用于单相电机调速的单片PWM控制技术

时间:12-04

来源:互联网

点击:

1 引言

随着家用电器产品变频技术的发展,单相电机的变频调速已成为一种可行的方法,在这种调 速系统中,脉宽调制(PWM)技术仍然是提高调速性能的主要手段。虽然PWM技术的实现方法很多,然而,为了降低产品的制造成本,采用微机控制软件实 现PWM控制具有成本低、调制方式灵活等特点,比较适合于家用电器产品的要求。本文针对 洗衣机电机的调速要求,提出了采用直接PWM(DPWM)软件计算的方法,并在AVR系列单片机AT 90C8535上实现,该方法可以很容易地实现电机的恒V/f比调速,其PWM算法简单,易于实现,是一种较为实用的方法。?

2 直接PWM技术的算法

常用PWM技术的基本原理是利用高频载波与控制波进行比较,从而产生经过调制的PWM波。为 满足逆变电源的需要,减小输出电压的谐波含量,载波信号采用对称的三角波实现PWM 输出波形的对称双边调制,使输出电压不含偶次谐波。

用软件产生PWM波形的算法有很多方法,如:采样SPWM法、均值PWM法、直接PWM法等,其中SPWM法有三种不同形式:对称规则采样SPWM、非对称规则采样SPWM、平均对称规则采样SPWM,以平均对称规则采样SPWM的算法简单,应用较为广泛。SPWM的主要缺点就是电源电压利 用率不够高,即输出电压不高。均值PWM法的基本思想是根据等面积PWM控制方式的原理,选 择最佳脉冲中心线位置,使得其PWM波形的谐波成分量小,均值PWM法具有微机实现简单方便 的优点,且对各次谐波的抑制均有很好的效果。直接PWM法与均值PWM法类似,也是使相同时 间间隔内的PWM波 的面积与调制波的面积相等,其主要的优点是,在调制比固定时,控制规 律正比于调制深度而反比于输出频率,特别使用于电机的控制,因此本文选择直接PWM法。

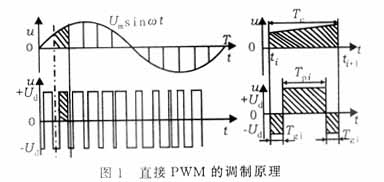

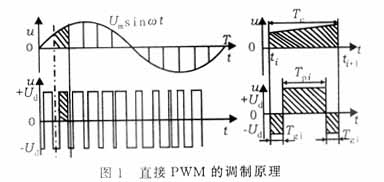

直接PWM法的调制原理如图1所示,假定一个周期内PWM波的脉冲数(即载波比)为2N,将参考 正弦波Umsin ωt的整个周期T分为2N等份,则每个区间的长度(即载波周期)为Ts=T/2N,在第i个区间正弦波的面积为:

设输出PWM波的幅值为E,若采用单极性调制,则第i个区间内的PWM波形所围面积为:

若采用双极性调制,则第i个区间内的PWM波形所围面积为:

式中,Tpi为脉冲的宽度,考虑到有Ts=Tpi+2Tgi,令Sri=Spi,由式(1)和式(2)整理可得:

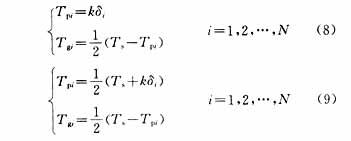

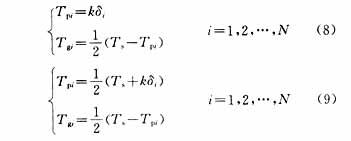

式中M=Um/E为调制深度,由式(4)或式(5)可分别计算出PWM的脉冲换相点公式为 :

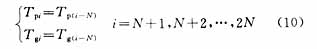

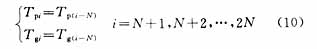

由图1可知,等面积PWM法生成的PWM波形在T/2处是点对称的,因而可推导出:

在上述计算公式中,式(8)为单极性PWM调制,式(9)为双极性调制。在计算过程中,虽然δi的表达式包含有三角函数的计算,但它仅与N有关,一旦N确定后,可事先将计算好的δi存入内存中,需要时通过查表方式获取即可。从k的表达式可以看出,k正比于调制深度而反比于基波频率ω。这对于电机的变频调速系统,通常使U/f比为常数来达到恒转矩 控制,即只需使k值为一个常数即可。

3 单片机实现PWM技术的设计

采用单片机实现PWM,为了保证能够满足变流电路的控制性能要求,设计时必须处理好以下 几个技术问题。

3.1 载波比

采用微机生成PWM波时,必须事先确定好载波比N(或2N)。如果输出频率的变化范围较大,那 么在整个频率范围内采用同一个载波比的同步调制方案,难以兼顾高频和低频输出时的性能。较大的载波比往往会造成高频时PWM开关频率过高,导致开关器件的开关损耗增加,而较小的载波比又会造成低频时PWM波过于稀疏,使电流脉动增大、谐波分量增加等缺点。因此 采用分段同步调制是较合理的方法,即在不同的频率段选择不同的载波比,使变频器在整个频率变化范围内,都有一个较为合理的PWM开关频率,以获得较好的控制性能。然而载波比的选择和切换时必须注意两点:

(1)切换时不出现电压的突变。

(2)在各切换临界点处需设置一个滞环区,以避免输出频率落在临界切换点附近时造成载波 频率反复变化而引起的振荡现象。

3.2 PWM波的开关频率极限

由于PWM波是通过单片机CPU实时计算的,因此所选择PWM算法的数据处理量大小以及CPU的处 理速度是影响输出PWM波开关频率极限的主要因素。设计时必须保证单片机能输出的PWM波的最高开关频率满足逆变器要求,当然对逆变器的最低工作频率要求是很容易满足的。

3.3 PWM波的输出频率和调制深度指令

在变频调速系统中,由于逆变器的输出频率是可调的,因而要求PWM算法的输出频率和调制 深度都能根据实际需要变化以适应电机恒V/f比或恒功率控制的要求。一般,逆变器的输出频率指令可通过A/D转换输入到单片机中,调制深度M可以用软件计算完成,也可采取类似的方法读入CPU。

随着家用电器产品变频技术的发展,单相电机的变频调速已成为一种可行的方法,在这种调 速系统中,脉宽调制(PWM)技术仍然是提高调速性能的主要手段。虽然PWM技术的实现方法很多,然而,为了降低产品的制造成本,采用微机控制软件实 现PWM控制具有成本低、调制方式灵活等特点,比较适合于家用电器产品的要求。本文针对 洗衣机电机的调速要求,提出了采用直接PWM(DPWM)软件计算的方法,并在AVR系列单片机AT 90C8535上实现,该方法可以很容易地实现电机的恒V/f比调速,其PWM算法简单,易于实现,是一种较为实用的方法。?

2 直接PWM技术的算法

常用PWM技术的基本原理是利用高频载波与控制波进行比较,从而产生经过调制的PWM波。为 满足逆变电源的需要,减小输出电压的谐波含量,载波信号采用对称的三角波实现PWM 输出波形的对称双边调制,使输出电压不含偶次谐波。

用软件产生PWM波形的算法有很多方法,如:采样SPWM法、均值PWM法、直接PWM法等,其中SPWM法有三种不同形式:对称规则采样SPWM、非对称规则采样SPWM、平均对称规则采样SPWM,以平均对称规则采样SPWM的算法简单,应用较为广泛。SPWM的主要缺点就是电源电压利 用率不够高,即输出电压不高。均值PWM法的基本思想是根据等面积PWM控制方式的原理,选 择最佳脉冲中心线位置,使得其PWM波形的谐波成分量小,均值PWM法具有微机实现简单方便 的优点,且对各次谐波的抑制均有很好的效果。直接PWM法与均值PWM法类似,也是使相同时 间间隔内的PWM波 的面积与调制波的面积相等,其主要的优点是,在调制比固定时,控制规 律正比于调制深度而反比于输出频率,特别使用于电机的控制,因此本文选择直接PWM法。

直接PWM法的调制原理如图1所示,假定一个周期内PWM波的脉冲数(即载波比)为2N,将参考 正弦波Umsin ωt的整个周期T分为2N等份,则每个区间的长度(即载波周期)为Ts=T/2N,在第i个区间正弦波的面积为:

设输出PWM波的幅值为E,若采用单极性调制,则第i个区间内的PWM波形所围面积为:

若采用双极性调制,则第i个区间内的PWM波形所围面积为:

式中,Tpi为脉冲的宽度,考虑到有Ts=Tpi+2Tgi,令Sri=Spi,由式(1)和式(2)整理可得:

式中M=Um/E为调制深度,由式(4)或式(5)可分别计算出PWM的脉冲换相点公式为 :

由图1可知,等面积PWM法生成的PWM波形在T/2处是点对称的,因而可推导出:

在上述计算公式中,式(8)为单极性PWM调制,式(9)为双极性调制。在计算过程中,虽然δi的表达式包含有三角函数的计算,但它仅与N有关,一旦N确定后,可事先将计算好的δi存入内存中,需要时通过查表方式获取即可。从k的表达式可以看出,k正比于调制深度而反比于基波频率ω。这对于电机的变频调速系统,通常使U/f比为常数来达到恒转矩 控制,即只需使k值为一个常数即可。

3 单片机实现PWM技术的设计

采用单片机实现PWM,为了保证能够满足变流电路的控制性能要求,设计时必须处理好以下 几个技术问题。

3.1 载波比

采用微机生成PWM波时,必须事先确定好载波比N(或2N)。如果输出频率的变化范围较大,那 么在整个频率范围内采用同一个载波比的同步调制方案,难以兼顾高频和低频输出时的性能。较大的载波比往往会造成高频时PWM开关频率过高,导致开关器件的开关损耗增加,而较小的载波比又会造成低频时PWM波过于稀疏,使电流脉动增大、谐波分量增加等缺点。因此 采用分段同步调制是较合理的方法,即在不同的频率段选择不同的载波比,使变频器在整个频率变化范围内,都有一个较为合理的PWM开关频率,以获得较好的控制性能。然而载波比的选择和切换时必须注意两点:

(1)切换时不出现电压的突变。

(2)在各切换临界点处需设置一个滞环区,以避免输出频率落在临界切换点附近时造成载波 频率反复变化而引起的振荡现象。

3.2 PWM波的开关频率极限

由于PWM波是通过单片机CPU实时计算的,因此所选择PWM算法的数据处理量大小以及CPU的处 理速度是影响输出PWM波开关频率极限的主要因素。设计时必须保证单片机能输出的PWM波的最高开关频率满足逆变器要求,当然对逆变器的最低工作频率要求是很容易满足的。

3.3 PWM波的输出频率和调制深度指令

在变频调速系统中,由于逆变器的输出频率是可调的,因而要求PWM算法的输出频率和调制 深度都能根据实际需要变化以适应电机恒V/f比或恒功率控制的要求。一般,逆变器的输出频率指令可通过A/D转换输入到单片机中,调制深度M可以用软件计算完成,也可采取类似的方法读入CPU。

PWM AVR 单片机 电压 电路 电流 逆变器 CMOS 看门狗 相关文章:

- 家居安防无线监控报警系统(04-02)

- 安森美90W太阳能LED街灯高能效解决方案(05-18)

- 基于DSP高精度伺服位置环设计(06-21)

- 基于DSP的工业缝纫机控制系统设计(09-23)

- 无传感器交流电动机控制技术提高了运行效率(10-15)

- 单片机对仪表步进电机的细分控制(10-20)