在制造环境中实施RoHS

时间:11-10

来源:互联网

点击:

制造过程中优化工艺窗口

然而,实施并不是整个过程的结束,虽然通过试验板阶段得到了基线制造工艺,但需要对各个工艺进行进一步优化工作。持续的改善活动,尤其是相关新工艺的改善,可以帮助我们充分了解工艺直通率的上下限,同时也可以改善各工艺的直通率情况。

无铅实施的主要变化的关键工艺之一就是焊膏回流。早期的研究显示,已有的回流炉可以用来进行无铅焊接,但必须对工艺窗口影响进行更为详细的评估。

对于无铅工艺,SAC305和SAC405焊料熔点是217℃,为了形成一个好焊点,推荐最小回流峰值温度是232℃,J-STD-020C中限制器件最高温度为245℃"260℃。这些限制的结果是,与锡铅工艺相比,无铅工艺的工艺窗口变小,这种情况在大尺寸、高热容密度的单板上尤其严重,因为要使板上最小的分立元件和最大的BGA焊点都在工艺窗口范围内的确是一个挑战,而且每个产品的回流曲线都需要小心优化。

这对热风返修也是一个挑战,因为元器件本体的温度要远高于焊点的温度。图9列出了回流工艺的实际工艺窗口,在返修工艺中可能会达到最大允许温度。

在实际产品单板上进行回流曲线测试,而不是对试验板进行测温,将有助于评估实际单板回流曲线是否在工艺窗口范围内的能力。我们进行了四种不同单板的测温,单板厚度从 0.036到0.092,单板尺寸从5.3x4.3到19.6x15.0。试验发现,回流中板上最小元件的温度一般是最高的,大元件的温度较低。一般地,可以确定对单板进行温度设置并确保板上所有封装本体的温度都符合J-STD-020要求是可能的,如果某个单板上的某个元件过热,它是可以通过进一步的工艺优化得到改善解决的。

另外进行0.135厚试验板的测温试验,以评估对更有挑战性单板的返修工艺能力(前期已对薄单板进行过验证)。试验发现,返修工艺过程中焊点和封装本体温度一般是230"255℃,低于260℃最高温度要求。虽然这对于返修工艺能力来说是一个鼓舞人心的结果,但需要注意将实际单板的元器件顶面温度调制到规格限内的优化工作是一件比较困难的事。

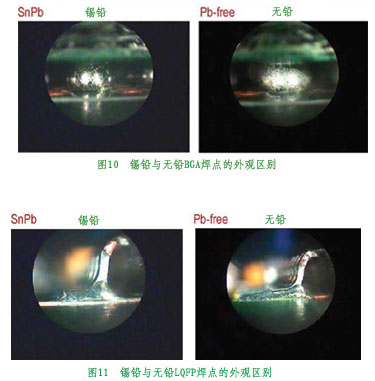

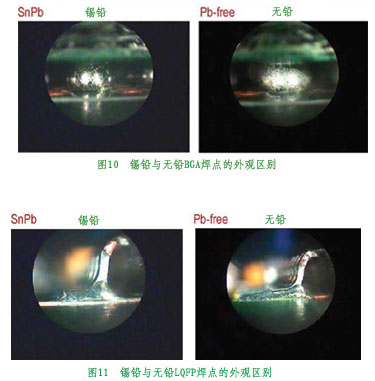

检测作为组装的一部分,需要进行分析以确保自动检测设备具备无铅单板检测的能力,同时对焊点缺陷情况做出精确的判断。无铅焊点外观与锡铅焊点不同,如图10和图11所示,焊点看上去灰暗而且颗粒粗大,通常焊料润湿元件引脚和印制板焊盘范围较小。自动检测设备必须具备能力判断哪些是真的缺陷,哪些是正常的无铅焊点。需要验证评估AOI设备是否有能力准确识别不同焊点外观下的焊点缺陷,同时不会有许多误报。

在AOI和AXI设备上进行自动检测试验,以评估设备缺陷漏测率和误报率的能力情况,同时进行无铅工艺和锡铅工艺直通率的对比分析。

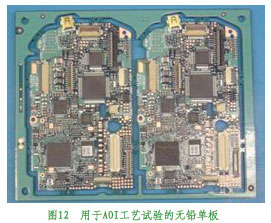

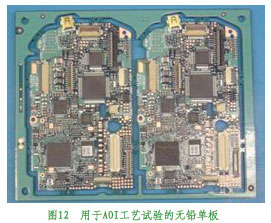

在此项试验中,共加工和检验了近20,000块无铅单板,如图12所示。数据结果显示无铅单板的检测误报率稍微增加,但缺陷漏测率没有明显增加。虽然误报率增加,但它仍然在可接受范围内,而且通过进一步优化检测程序,这个值会下降。对于不同的无铅焊点外观,需要对测试程序进行修改,不可能直接使用现有的锡铅程序。

需要注意的是:无铅工艺的整体工艺直通率要比传统的锡铅工艺直通率低,如表1所示。由于本试验已经完成,后续将会对无铅工艺直通率进行进一步的优化,力求达到批量锡铅组装工艺的同等水平。

结论

RoHS符合制造切换是一个复杂的,但又是可管理的过程。重要的是要了解潜在的技术问题,同时在批量制造前进行相关工艺试验,以评估现有设备能力并识别基线工艺。必须做出并实施解决各种供应链和物流问题的计划,以确保在工厂系统内可以很好地管理符合元器件,同时生产符合认证所需要的数据可以随时获取。对于每条准备启动RoHS符合制造的生产线,必须开发并实施培训、文档化、制造认证等工作。如果这些工作每项都得到很好地管理,实施的冲击和困难将会大大降低。

然而,实施并不是整个过程的结束,虽然通过试验板阶段得到了基线制造工艺,但需要对各个工艺进行进一步优化工作。持续的改善活动,尤其是相关新工艺的改善,可以帮助我们充分了解工艺直通率的上下限,同时也可以改善各工艺的直通率情况。

无铅实施的主要变化的关键工艺之一就是焊膏回流。早期的研究显示,已有的回流炉可以用来进行无铅焊接,但必须对工艺窗口影响进行更为详细的评估。

对于无铅工艺,SAC305和SAC405焊料熔点是217℃,为了形成一个好焊点,推荐最小回流峰值温度是232℃,J-STD-020C中限制器件最高温度为245℃"260℃。这些限制的结果是,与锡铅工艺相比,无铅工艺的工艺窗口变小,这种情况在大尺寸、高热容密度的单板上尤其严重,因为要使板上最小的分立元件和最大的BGA焊点都在工艺窗口范围内的确是一个挑战,而且每个产品的回流曲线都需要小心优化。

这对热风返修也是一个挑战,因为元器件本体的温度要远高于焊点的温度。图9列出了回流工艺的实际工艺窗口,在返修工艺中可能会达到最大允许温度。

在实际产品单板上进行回流曲线测试,而不是对试验板进行测温,将有助于评估实际单板回流曲线是否在工艺窗口范围内的能力。我们进行了四种不同单板的测温,单板厚度从 0.036到0.092,单板尺寸从5.3x4.3到19.6x15.0。试验发现,回流中板上最小元件的温度一般是最高的,大元件的温度较低。一般地,可以确定对单板进行温度设置并确保板上所有封装本体的温度都符合J-STD-020要求是可能的,如果某个单板上的某个元件过热,它是可以通过进一步的工艺优化得到改善解决的。

另外进行0.135厚试验板的测温试验,以评估对更有挑战性单板的返修工艺能力(前期已对薄单板进行过验证)。试验发现,返修工艺过程中焊点和封装本体温度一般是230"255℃,低于260℃最高温度要求。虽然这对于返修工艺能力来说是一个鼓舞人心的结果,但需要注意将实际单板的元器件顶面温度调制到规格限内的优化工作是一件比较困难的事。

检测作为组装的一部分,需要进行分析以确保自动检测设备具备无铅单板检测的能力,同时对焊点缺陷情况做出精确的判断。无铅焊点外观与锡铅焊点不同,如图10和图11所示,焊点看上去灰暗而且颗粒粗大,通常焊料润湿元件引脚和印制板焊盘范围较小。自动检测设备必须具备能力判断哪些是真的缺陷,哪些是正常的无铅焊点。需要验证评估AOI设备是否有能力准确识别不同焊点外观下的焊点缺陷,同时不会有许多误报。

在AOI和AXI设备上进行自动检测试验,以评估设备缺陷漏测率和误报率的能力情况,同时进行无铅工艺和锡铅工艺直通率的对比分析。

在此项试验中,共加工和检验了近20,000块无铅单板,如图12所示。数据结果显示无铅单板的检测误报率稍微增加,但缺陷漏测率没有明显增加。虽然误报率增加,但它仍然在可接受范围内,而且通过进一步优化检测程序,这个值会下降。对于不同的无铅焊点外观,需要对测试程序进行修改,不可能直接使用现有的锡铅程序。

需要注意的是:无铅工艺的整体工艺直通率要比传统的锡铅工艺直通率低,如表1所示。由于本试验已经完成,后续将会对无铅工艺直通率进行进一步的优化,力求达到批量锡铅组装工艺的同等水平。

结论

RoHS符合制造切换是一个复杂的,但又是可管理的过程。重要的是要了解潜在的技术问题,同时在批量制造前进行相关工艺试验,以评估现有设备能力并识别基线工艺。必须做出并实施解决各种供应链和物流问题的计划,以确保在工厂系统内可以很好地管理符合元器件,同时生产符合认证所需要的数据可以随时获取。对于每条准备启动RoHS符合制造的生产线,必须开发并实施培训、文档化、制造认证等工作。如果这些工作每项都得到很好地管理,实施的冲击和困难将会大大降低。

- 一种新型防伪读码器的设计(01-01)

- 基于ARM与DSP的嵌入式运动控制器设计(04-25)

- 航天器DC/DC变换器的可靠性设计(02-12)

- 我国科学家人脸与笔迹识别领域获突破(04-29)

- 基于ARM核的AT75C220及其在指纹识别系统中的应用(05-24)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)