无铅转移与过渡技术

时间:11-10

来源:互联网

点击:

4 无铅实施的兼容性

无铅化是一项系统工程,在转移过程中会涉及到大量的兼容性问题,可以概括为材料兼容、元器件兼容、工艺兼容、设备兼容、设计兼容、质量与可靠性兼容、操作兼容与环境兼容等八大类。在过渡阶段,最普遍的兼容问题是所谓的前向与后向兼容问题,即混合组装问题。将有铅元器件与PCB采用无铅焊料进行焊接称为前向兼容,反之,无铅元器件与PCB采用锡铅焊料焊接称为后向兼容。

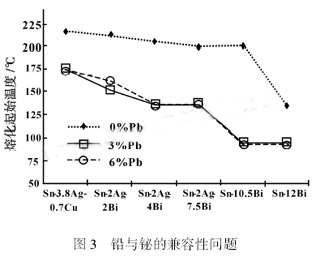

在前向兼容问题中,对于诸如QFP等引脚类元器件,在焊接时将有少量的铅引入到焊点中,即所谓的“铅污染”问题。少量的铅对焊点的影响与焊料合金及其含量有关,如果铅与焊料合金没有形成新的合金相,当铅在一定范围内时是可以接受的。但对于高可靠性产品,应当谨慎处理。如有关研究表明:在SnAgCuIn波峰焊料中引入0.5%的Pb,物理特性、熔点温度、机械强度、适应性方面无明显变化,但疲劳寿命下降明显。关于铅引入形成第三相合金问题,最典型的是含铋(Bi)合金,铅与Bi形成低熔点合金如图3所示,因此是不兼容的。此外,在波峰焊中,铅污染可能引起焊点剥离。

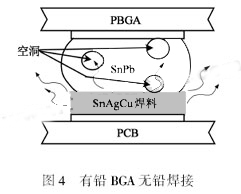

锡铅BGA器件进行无铅焊接如图4所示,将产生大量的空洞,因为锡铅焊球在183℃率先熔融,而SAC焊膏在217℃才熔融,焊膏中大量的焊剂挥发物进入焊球进而形成大量的空洞。如果工艺设置合理,空洞情况可以控制在IPC-7095限制的可接受范围内。反之,对于无铅BGA器件进行有铅焊接的情况,如果采用有铅焊料的温度曲线,有铅焊料先熔融,而无铅焊端(球)不能完全熔化,使元件一侧的界面不能生成金属间化合物,未能形成焊接,不能接受;在形成连接的情况下,自对中效应很小,共面度问题突出,细间距应用受限,一般不能接受。国际上对此做过大量的研究,如iNEMI将SAC与SnAg焊球的BGA与锡铅共晶焊料获得相同的效果;JEITA使用SAC305、SAC105焊球的BGA器件,采用234℃的峰值焊接温度,183℃以上时间加长,获得正常结果;Texas仪器公司采用峰值温度235℃获得与JEITA基本相同的结论,但Sn2.5Ag1.0Bi0.5Cu焊球的BGA效果很差;Intel公司采用222℃的峰值温度同样获得可以接受的结果,并总结获得成功的条件是焊球完全熔融并与共晶焊料混合。

5 无铅组装缺陷与可靠性

在无铅转移时,无铅材料的内在特性自然会引起相应的无铅组装缺陷以及长期可靠性问题[5]。下面重点论述锡裂、空洞与微空洞、可焊性涂层对可靠性的影响以及备受关注的锡须问题。

5.1 锡裂

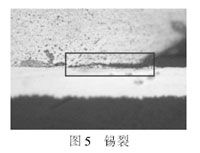

焊点在外力或工艺应力等作用下,在焊锡与焊盘或焊锡中间或焊锡与元件引脚、基体之间出现裂纹甚至断裂的现象,称之为锡裂,如图5所示。锡裂产生的主要机理是应力。如果焊点发生断裂,将直接影响其电气性能。如果出现裂纹而未形成断裂或开路,虽然在检测时电气性能可能未受影响,但裂纹的存在必将对产品的可靠性产生重大影响。

锡裂可以通过金相切片或染色检测(针对BGA)来判断。染色检测的目的是在X射线看不到的情况下观测BGA焊点是否有裂缝、空焊。如果是锡裂的焊点,拔开后断面是凹凸不平的,并且被染色;而拔断的是正常焊点,则其断裂面是平滑光亮的,没有被红胶染成红色。根据这个特征,很容易就可以区分出拔断的是正常焊点或者是发生锡裂的焊点。

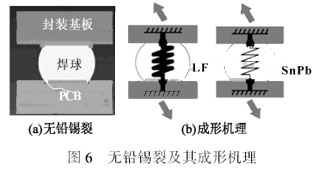

在无铅条件下,锡裂问题更加严重,一方面是焊接温度的提升,造成的工艺应力加大;另一方面是无铅焊点的刚度比传统锡铅焊点的刚度高,而延展率低。因此,一旦承受外力(如在线测试、功能测试、插装、系统装配等)或工艺应力(热变形等)时,无铅焊点由于高刚度与低延展率将应力直接转移到最薄弱或应力集中的环节,造成裂纹。图6是无铅锡裂及其成形机理。

5.2 空洞与微空洞

在SMT焊点中,存在各种形式的空洞,这里重点介绍包括在焊点中的空洞、微空洞以及柯肯达尔(kirkendall)空洞。无铅焊接焊点中更多的空洞已经成为业界的共识,但只要优化工艺参数与工艺设计,空洞的大小可以控制在接受标准范围内。空洞的形成原因很复杂,包括材料、设计与工艺,其

中最关键的是助焊剂。助焊剂排气以及助焊剂的挥发性反应产物是形成空洞的直接原因。空洞对可靠性的影响比较复杂,目前尚无一致性的研究结论,iNEMI正在深入研究之中。

在IMC界面上出现的比较小的空洞,常见于浸银(ImAg)的PCB,这就是微空洞,如图7所示[6]。它与柯肯达尔空洞的区别在于微空洞存在于IMC的上方,而柯肯达尔空洞在IMC的下方。从成形机理来看,微空洞是在焊接过程中形成的,与浸银镀层的质量紧密相关,而柯肯达尔空洞是在焊后过程中逐步形成并慢慢扩大的,形成机理在于Cu与Sn相互扩散的速率不一致。

无铅化是一项系统工程,在转移过程中会涉及到大量的兼容性问题,可以概括为材料兼容、元器件兼容、工艺兼容、设备兼容、设计兼容、质量与可靠性兼容、操作兼容与环境兼容等八大类。在过渡阶段,最普遍的兼容问题是所谓的前向与后向兼容问题,即混合组装问题。将有铅元器件与PCB采用无铅焊料进行焊接称为前向兼容,反之,无铅元器件与PCB采用锡铅焊料焊接称为后向兼容。

在前向兼容问题中,对于诸如QFP等引脚类元器件,在焊接时将有少量的铅引入到焊点中,即所谓的“铅污染”问题。少量的铅对焊点的影响与焊料合金及其含量有关,如果铅与焊料合金没有形成新的合金相,当铅在一定范围内时是可以接受的。但对于高可靠性产品,应当谨慎处理。如有关研究表明:在SnAgCuIn波峰焊料中引入0.5%的Pb,物理特性、熔点温度、机械强度、适应性方面无明显变化,但疲劳寿命下降明显。关于铅引入形成第三相合金问题,最典型的是含铋(Bi)合金,铅与Bi形成低熔点合金如图3所示,因此是不兼容的。此外,在波峰焊中,铅污染可能引起焊点剥离。

|

锡铅BGA器件进行无铅焊接如图4所示,将产生大量的空洞,因为锡铅焊球在183℃率先熔融,而SAC焊膏在217℃才熔融,焊膏中大量的焊剂挥发物进入焊球进而形成大量的空洞。如果工艺设置合理,空洞情况可以控制在IPC-7095限制的可接受范围内。反之,对于无铅BGA器件进行有铅焊接的情况,如果采用有铅焊料的温度曲线,有铅焊料先熔融,而无铅焊端(球)不能完全熔化,使元件一侧的界面不能生成金属间化合物,未能形成焊接,不能接受;在形成连接的情况下,自对中效应很小,共面度问题突出,细间距应用受限,一般不能接受。国际上对此做过大量的研究,如iNEMI将SAC与SnAg焊球的BGA与锡铅共晶焊料获得相同的效果;JEITA使用SAC305、SAC105焊球的BGA器件,采用234℃的峰值焊接温度,183℃以上时间加长,获得正常结果;Texas仪器公司采用峰值温度235℃获得与JEITA基本相同的结论,但Sn2.5Ag1.0Bi0.5Cu焊球的BGA效果很差;Intel公司采用222℃的峰值温度同样获得可以接受的结果,并总结获得成功的条件是焊球完全熔融并与共晶焊料混合。

|

5 无铅组装缺陷与可靠性

在无铅转移时,无铅材料的内在特性自然会引起相应的无铅组装缺陷以及长期可靠性问题[5]。下面重点论述锡裂、空洞与微空洞、可焊性涂层对可靠性的影响以及备受关注的锡须问题。

5.1 锡裂

焊点在外力或工艺应力等作用下,在焊锡与焊盘或焊锡中间或焊锡与元件引脚、基体之间出现裂纹甚至断裂的现象,称之为锡裂,如图5所示。锡裂产生的主要机理是应力。如果焊点发生断裂,将直接影响其电气性能。如果出现裂纹而未形成断裂或开路,虽然在检测时电气性能可能未受影响,但裂纹的存在必将对产品的可靠性产生重大影响。

|

锡裂可以通过金相切片或染色检测(针对BGA)来判断。染色检测的目的是在X射线看不到的情况下观测BGA焊点是否有裂缝、空焊。如果是锡裂的焊点,拔开后断面是凹凸不平的,并且被染色;而拔断的是正常焊点,则其断裂面是平滑光亮的,没有被红胶染成红色。根据这个特征,很容易就可以区分出拔断的是正常焊点或者是发生锡裂的焊点。

在无铅条件下,锡裂问题更加严重,一方面是焊接温度的提升,造成的工艺应力加大;另一方面是无铅焊点的刚度比传统锡铅焊点的刚度高,而延展率低。因此,一旦承受外力(如在线测试、功能测试、插装、系统装配等)或工艺应力(热变形等)时,无铅焊点由于高刚度与低延展率将应力直接转移到最薄弱或应力集中的环节,造成裂纹。图6是无铅锡裂及其成形机理。

|

5.2 空洞与微空洞

在SMT焊点中,存在各种形式的空洞,这里重点介绍包括在焊点中的空洞、微空洞以及柯肯达尔(kirkendall)空洞。无铅焊接焊点中更多的空洞已经成为业界的共识,但只要优化工艺参数与工艺设计,空洞的大小可以控制在接受标准范围内。空洞的形成原因很复杂,包括材料、设计与工艺,其

中最关键的是助焊剂。助焊剂排气以及助焊剂的挥发性反应产物是形成空洞的直接原因。空洞对可靠性的影响比较复杂,目前尚无一致性的研究结论,iNEMI正在深入研究之中。

在IMC界面上出现的比较小的空洞,常见于浸银(ImAg)的PCB,这就是微空洞,如图7所示[6]。它与柯肯达尔空洞的区别在于微空洞存在于IMC的上方,而柯肯达尔空洞在IMC的下方。从成形机理来看,微空洞是在焊接过程中形成的,与浸银镀层的质量紧密相关,而柯肯达尔空洞是在焊后过程中逐步形成并慢慢扩大的,形成机理在于Cu与Sn相互扩散的速率不一致。

电子 电容 连接器 PCB 电阻 汽车电子 电路 相关文章:

- 一种新型防伪读码器的设计(01-01)

- 基于ARM与DSP的嵌入式运动控制器设计(04-25)

- 航天器DC/DC变换器的可靠性设计(02-12)

- 我国科学家人脸与笔迹识别领域获突破(04-29)

- 基于ARM核的AT75C220及其在指纹识别系统中的应用(05-24)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)