无铅波峰焊钎料氧化渣的减少措施

时间:11-10

来源:互联网

点击:

1 引言

无铅波峰焊中使用比较多的无铅钎料是SnAgCu和SnCu钎料,其锡含量都在95%以上,与传统SnPb钎料相比有明显的提高。锡含量的增加和焊接温度的升高,加剧波峰焊过程中钎料氧化。更多氧化渣的形成提高了生产成本,严重时还会影响焊接质量。本文分析了钎料氧化渣的形成特点,并介绍了几种减少氧化渣的措施和实用性。

2 钎料的氧化

2.1 静液态钎料的氧化

根据液态金属氧化理论,熔融状态的金属表面会强烈地吸附氧,在高温下被吸附的氧分子将分解成氧原子,氧原子得到电子变成离子,然后再与金属离子结合生成金属氧化物:

MxOy,为任意氧化物,形成过程在液态金属新鲜表面暴露的瞬间即可完成。当形成一层单分子氧化膜后,进一步的反应则需要以电子运动或离子传递的方式穿过氧化膜进行。

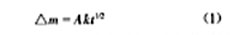

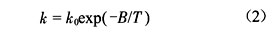

陈方等人在图1中给出了在260℃和大气气氛下,液态Sn0.7Cu、Sn37Pb合金表面氧化渣增量△m随时间t的变化关系。一定表面上的氧化渣量随时间的变化均服从抛物线规律,即氧化速度符合以下公式:

式中:△m为增加的质量;A为表面积;t为加热时间;

式中:T为加热温度;k0和B均为常数。

对Sn37Pb合金来说,在240℃下,k≈10-6而对于纯锡来说,其k值大略是Sn37Pb合金的2倍。

从上述结果可知:静态液态钎料的氧化速度是逐渐减小的;液态Sn0.7cu比Sn37Pb合金氧化速度快。

毕林-彼得沃尔斯(Pilling-Bedworth)理论表明:金属氧化生成的氧化膜是否致密完整是抗氧化好坏的关键,而氧化膜是否完整致密的必要条件是,金属氧化后氧化物的体积(Vm0)要大于氧化前金属的体积(Vm),即当Vm0/Vm>l时,氧化膜可能致密完整;当Vm0/Vm<1时,氧化膜不可能致密完整。其中Vm0/Vm=γ称为体积比例系数。由此可知,当y>l时,金属表面被致密而连续的氧化膜所覆盖,阻止氧原子向内或金属离子向外扩散,使氧化速度变慢。

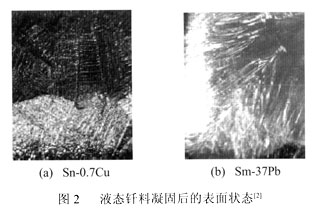

氧化膜的组成和结构不同,其膜的生长速度和生长方式也会有很大的差异。图2给出液态SnO.7Cu和Sn37Pb合金从260℃以同条件冷却凝固后的表面状态,可见SnO.7Cu表面很粗糙,而Sn37Pb表面较细腻,这从一定角度反映了液态SnO.7Cu合金表面氧化膜的致密度较Sn37Pb差。

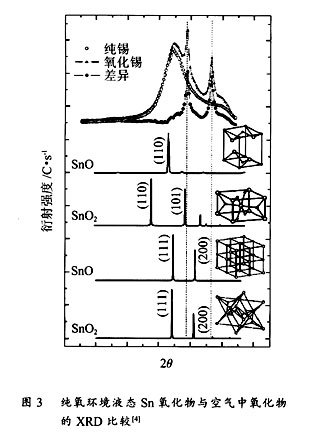

哈佛大学的Alexei Grigorievt4"等人用99.9999%的纯Sn样本,放置在坩埚里,并在超低真空状态下加热至240℃,然后向其中充纯氧,通过X射线衍射、反射及散射观察液态Sn氧化过程。他们在研究中发现,在未达到氧化压之前,液态Sn具有抗氧化能力。压力达到4.0×10-4Pa和8.3×10-4Pa范围时,氧化开始发生。在这个氧分压界限上,观察到了在液态Sn表面氧化物"小岛"的生长。这些小岛的表面非常粗糙,并且从清洁Sn表面的X射线镜面反射信号一致减少,这种现象可以证明氧化物碎片的存在。表面氧化物的x射线衍射图案不与任何已知的Sn氧化物相相匹配,而且只有两个:Bragg峰出现,它的散射向量是

,并观测到强度很明确的面心立方结构。通过切向入射扫描(GID)测量了液态锡表面结构,并与已知Sn的氧化物进行比较如图3。可以说液态Sn在此温度和压力情况下,在纯氧中的氧化物相结构不同于SnO或 SnO2。

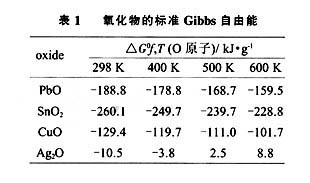

另外,不同温度下SnO2和PbO的标准生成自由能不同,前者生成自由能低,更容易产生,这也在一定程度上解释了为什么无铅化以后产生更多的氧化渣。表l列出了氧化物的生成Gibbs自由能,可以看出SnO2比其他氧化物更易生成。通常静态锡的氧化膜为SnO2和SnO的混合物。

氧化物按分配定律可部分溶解于液态钎料,同时由于浓差关系使金属氧化物向内部扩散。随着氧化物的溶解和扩散,内部金属含氧逐步增多而使钎料质量变差。氧化膜的组成、结构不同,其膜的生长速度、生长方式和氧化物在液态钎料中的分配系数将会有很大差异,而这又与钎料的组成密切相关。此外,氧化还与温度、气相中氧的分压、钎料表面对氧的吸附和分解速度、表面原子与氧的化合能力、表面氧化膜的致密度以及生成物的溶解和扩散能力等有关。

2.2 动液态钎料的氧化

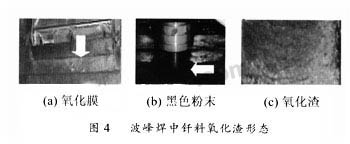

波峰焊过程中广泛应用双波峰,第一个波峰是湍流波峰,其波面宽度比较窄,液态钎料流速比较快;第二个波峰为层流波,波峰平整稳定,如一面镜子,流速较慢。波的表面不断有新的液态锡与氧接触,氧化渣是在液态钎料快速流动下形成的,它与静态氧化有很大的不同,动态时形成的氧化渣有3种形态(如图4)。

(1)表面氧化膜。锡炉中的液态钎料在高温下,通过其在空气中的暴露面和氧相互接触而发生氧化。这种表面氧化膜主要形成于锡炉中相对静止的液面上呈皮膜状,主要成分是SnO。只要液面状态不被破坏,它就能起到隔绝空气作用而保护内层钎料不被继续氧化。这种表面氧化膜通常占氧化渣总量10%以下。

(2)黑色粉末。这种粉末的颗粒度很大,产生于液面与机械泵轴的交界处,在轴的周围呈圆形分布并堆积。虽然轴的高速旋转会和液态钎料发生摩擦,但由于液态钎料导热性很好,轴周围的钎料温度并不比其他区域高。黑色粉末的形成并不是因为摩擦温度升高所致,而是轴旋转造成周围液面漩涡,氧化物受摩擦随轴运动而球化。同时摩擦可以造成钎料颗粒的表面能升高,而加剧氧化。

(3)氧化渣。机械泵波峰发生器中,存在着剧烈的机械搅拌作用,在钎料槽内形成强烈的漩涡运动,再加上设计的不合理而形成的液面剧烈翻滚。这些漩涡和翻滚运动形成吸氧现象,空气中的氧被不断地吸入钎料内部。由于吸入的氧数量有限,不能使内部钎料的氧化过程进行得像液面上那样充分,因而在钎料内部产生大量的银白色砂粒状(或称豆腐渣状)的氧化渣。这种渣的形成是发生在钎料的内部,然后再浮向液面,在液面附近大量堆集,甚至占据钎料槽的大部分空间,阻塞泵腔和流道,最后导致波峰高度不断下降,甚至损坏泵叶和泵轴。这种渣通常占整个氧化量的90%,是造成浪费最大的。应用无铅钎料后将产生更多的氧化渣,且SnCu略多于SnAgCu,典型结构是90%金属加10%氧化物。

日本学者Tadashi Takemoto等人对Sn3.5Ag、Sn3.5Ag0.7Cu、Sn37Pb钎料进行试验,发现所有钎料的氧化渣质量都是随时间线性增长的(如图5)。3种钎料氧化渣质量的增长率几乎相同,也就是其增长速率与成份关系不大。氧化渣的形成与锡波的流体流动行为有关,流体的不稳定性及瀑布效应,可能造成吸氧现象及液面的翻滚,使氧化渣的形成过程变得更加复杂。另外,从工艺角度讲,影响氧化渣产生的因素包括波峰高度,焊接温度,焊接气氛,波峰的扰度,合金种类,使用焊剂的类型,通过波峰板的数量和原始钎料质量等。

无铅波峰焊中使用比较多的无铅钎料是SnAgCu和SnCu钎料,其锡含量都在95%以上,与传统SnPb钎料相比有明显的提高。锡含量的增加和焊接温度的升高,加剧波峰焊过程中钎料氧化。更多氧化渣的形成提高了生产成本,严重时还会影响焊接质量。本文分析了钎料氧化渣的形成特点,并介绍了几种减少氧化渣的措施和实用性。

2 钎料的氧化

2.1 静液态钎料的氧化

根据液态金属氧化理论,熔融状态的金属表面会强烈地吸附氧,在高温下被吸附的氧分子将分解成氧原子,氧原子得到电子变成离子,然后再与金属离子结合生成金属氧化物:

|

MxOy,为任意氧化物,形成过程在液态金属新鲜表面暴露的瞬间即可完成。当形成一层单分子氧化膜后,进一步的反应则需要以电子运动或离子传递的方式穿过氧化膜进行。

陈方等人在图1中给出了在260℃和大气气氛下,液态Sn0.7Cu、Sn37Pb合金表面氧化渣增量△m随时间t的变化关系。一定表面上的氧化渣量随时间的变化均服从抛物线规律,即氧化速度符合以下公式:

|

式中:△m为增加的质量;A为表面积;t为加热时间;

|

式中:T为加热温度;k0和B均为常数。

对Sn37Pb合金来说,在240℃下,k≈10-6而对于纯锡来说,其k值大略是Sn37Pb合金的2倍。

从上述结果可知:静态液态钎料的氧化速度是逐渐减小的;液态Sn0.7cu比Sn37Pb合金氧化速度快。

|

毕林-彼得沃尔斯(Pilling-Bedworth)理论表明:金属氧化生成的氧化膜是否致密完整是抗氧化好坏的关键,而氧化膜是否完整致密的必要条件是,金属氧化后氧化物的体积(Vm0)要大于氧化前金属的体积(Vm),即当Vm0/Vm>l时,氧化膜可能致密完整;当Vm0/Vm<1时,氧化膜不可能致密完整。其中Vm0/Vm=γ称为体积比例系数。由此可知,当y>l时,金属表面被致密而连续的氧化膜所覆盖,阻止氧原子向内或金属离子向外扩散,使氧化速度变慢。

氧化膜的组成和结构不同,其膜的生长速度和生长方式也会有很大的差异。图2给出液态SnO.7Cu和Sn37Pb合金从260℃以同条件冷却凝固后的表面状态,可见SnO.7Cu表面很粗糙,而Sn37Pb表面较细腻,这从一定角度反映了液态SnO.7Cu合金表面氧化膜的致密度较Sn37Pb差。

|

哈佛大学的Alexei Grigorievt4"等人用99.9999%的纯Sn样本,放置在坩埚里,并在超低真空状态下加热至240℃,然后向其中充纯氧,通过X射线衍射、反射及散射观察液态Sn氧化过程。他们在研究中发现,在未达到氧化压之前,液态Sn具有抗氧化能力。压力达到4.0×10-4Pa和8.3×10-4Pa范围时,氧化开始发生。在这个氧分压界限上,观察到了在液态Sn表面氧化物"小岛"的生长。这些小岛的表面非常粗糙,并且从清洁Sn表面的X射线镜面反射信号一致减少,这种现象可以证明氧化物碎片的存在。表面氧化物的x射线衍射图案不与任何已知的Sn氧化物相相匹配,而且只有两个:Bragg峰出现,它的散射向量是

,并观测到强度很明确的面心立方结构。通过切向入射扫描(GID)测量了液态锡表面结构,并与已知Sn的氧化物进行比较如图3。可以说液态Sn在此温度和压力情况下,在纯氧中的氧化物相结构不同于SnO或 SnO2。

|

另外,不同温度下SnO2和PbO的标准生成自由能不同,前者生成自由能低,更容易产生,这也在一定程度上解释了为什么无铅化以后产生更多的氧化渣。表l列出了氧化物的生成Gibbs自由能,可以看出SnO2比其他氧化物更易生成。通常静态锡的氧化膜为SnO2和SnO的混合物。

|

氧化物按分配定律可部分溶解于液态钎料,同时由于浓差关系使金属氧化物向内部扩散。随着氧化物的溶解和扩散,内部金属含氧逐步增多而使钎料质量变差。氧化膜的组成、结构不同,其膜的生长速度、生长方式和氧化物在液态钎料中的分配系数将会有很大差异,而这又与钎料的组成密切相关。此外,氧化还与温度、气相中氧的分压、钎料表面对氧的吸附和分解速度、表面原子与氧的化合能力、表面氧化膜的致密度以及生成物的溶解和扩散能力等有关。

2.2 动液态钎料的氧化

波峰焊过程中广泛应用双波峰,第一个波峰是湍流波峰,其波面宽度比较窄,液态钎料流速比较快;第二个波峰为层流波,波峰平整稳定,如一面镜子,流速较慢。波的表面不断有新的液态锡与氧接触,氧化渣是在液态钎料快速流动下形成的,它与静态氧化有很大的不同,动态时形成的氧化渣有3种形态(如图4)。

|

(1)表面氧化膜。锡炉中的液态钎料在高温下,通过其在空气中的暴露面和氧相互接触而发生氧化。这种表面氧化膜主要形成于锡炉中相对静止的液面上呈皮膜状,主要成分是SnO。只要液面状态不被破坏,它就能起到隔绝空气作用而保护内层钎料不被继续氧化。这种表面氧化膜通常占氧化渣总量10%以下。

(2)黑色粉末。这种粉末的颗粒度很大,产生于液面与机械泵轴的交界处,在轴的周围呈圆形分布并堆积。虽然轴的高速旋转会和液态钎料发生摩擦,但由于液态钎料导热性很好,轴周围的钎料温度并不比其他区域高。黑色粉末的形成并不是因为摩擦温度升高所致,而是轴旋转造成周围液面漩涡,氧化物受摩擦随轴运动而球化。同时摩擦可以造成钎料颗粒的表面能升高,而加剧氧化。

(3)氧化渣。机械泵波峰发生器中,存在着剧烈的机械搅拌作用,在钎料槽内形成强烈的漩涡运动,再加上设计的不合理而形成的液面剧烈翻滚。这些漩涡和翻滚运动形成吸氧现象,空气中的氧被不断地吸入钎料内部。由于吸入的氧数量有限,不能使内部钎料的氧化过程进行得像液面上那样充分,因而在钎料内部产生大量的银白色砂粒状(或称豆腐渣状)的氧化渣。这种渣的形成是发生在钎料的内部,然后再浮向液面,在液面附近大量堆集,甚至占据钎料槽的大部分空间,阻塞泵腔和流道,最后导致波峰高度不断下降,甚至损坏泵叶和泵轴。这种渣通常占整个氧化量的90%,是造成浪费最大的。应用无铅钎料后将产生更多的氧化渣,且SnCu略多于SnAgCu,典型结构是90%金属加10%氧化物。

日本学者Tadashi Takemoto等人对Sn3.5Ag、Sn3.5Ag0.7Cu、Sn37Pb钎料进行试验,发现所有钎料的氧化渣质量都是随时间线性增长的(如图5)。3种钎料氧化渣质量的增长率几乎相同,也就是其增长速率与成份关系不大。氧化渣的形成与锡波的流体流动行为有关,流体的不稳定性及瀑布效应,可能造成吸氧现象及液面的翻滚,使氧化渣的形成过程变得更加复杂。另外,从工艺角度讲,影响氧化渣产生的因素包括波峰高度,焊接温度,焊接气氛,波峰的扰度,合金种类,使用焊剂的类型,通过波峰板的数量和原始钎料质量等。

- 一种新型防伪读码器的设计(01-01)

- 基于ARM与DSP的嵌入式运动控制器设计(04-25)

- 航天器DC/DC变换器的可靠性设计(02-12)

- 我国科学家人脸与笔迹识别领域获突破(04-29)

- 基于ARM核的AT75C220及其在指纹识别系统中的应用(05-24)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)