用耦合线圈拓扑改善双相降压转换器的性能

时间:01-05

来源:互联网

点击:

交错工作的多相转换器或同步整流降压(buck)转换器通常用于微处理器供电,实际应用中这些电路会在电感中引入较大的纹波电流,使转换器产生相当大的开关损耗。为了降低开关损耗,可以在多相转换器中使用耦合线圈拓扑,耦合线圈在不增加输出电压纹波的前提下减少相的波动,从而提高电源效率。此外,耦合线圈拓扑结合低漏电电感,有助于提高转换器的瞬态响应。

当前,高性能微处理器的供电需要具有快速瞬态响应能力的大电流、低电压DC/DC转换器。这些电源必须在输出1V或更低电压时,能够提供大于100A的电流,除此之外,它们还必须能够在纳秒级响应负载瞬变。负载发生变化时,电源输出电压必须保持在非常窄的稳压边界以内。当然,负载电流增大时允许输出电压出现少量“跌落”,但须控制在稳压边界内。

微处理器大多采用同步降压转换器,典型情况下,这些转换器用来将12V的总线电压降压转换到1.0V或更低电压。同时还要求降压转换器具有更高的稳定性并可快速响应负载变化,为了达到这一要求,通常使用小尺寸电感,以便电流能够快速上升并有助于减小输出电容尺寸。但这种方案存在一个问题:小电感值会使电感的纹波电流较大,转换器的开关损耗也比较大。

错相工作的多相转换器能够从根本上抑制输出电容的纹波电流,允许设计人员使用较小尺寸的输出电容,而且不会影响电压纹波。此外,它们也可以减小每相的电感,使电源能够更快地响应负载电流的变化。但会引入另一问题,由于降低了非耦合多相降压转换器的每相电感,每相的纹波电流增大,再次导致开关损耗和线圈损耗增大。

一种替代方案是在多相转换器中使用耦合线圈拓扑,在相同输出纹波电压下通过降低每相的纹波避免增大开关损耗。另外,如果使用耦合线圈,低漏感还有助于提高转换器的瞬态响应。

耦合线圈拓扑

目前,从市场上可以找到多种工业标准的多相降压控制器和转换器,本文采用MAX8686进行测试,比较多相转换器中耦合线圈与非耦合线圈拓扑的性能。两片MAX8686控制器用于构建两相buck转换器。MAX8686为电流模式、同步PWM 降压调节器,内置MOSFET。控制器工作在4.5V至20V输入电源范围,提供可调节的0.7V至5.5V输出电压,每相电流可达25A。控制器可以配制成单相及多相操作,MAX8686能够工作在主、从模式。

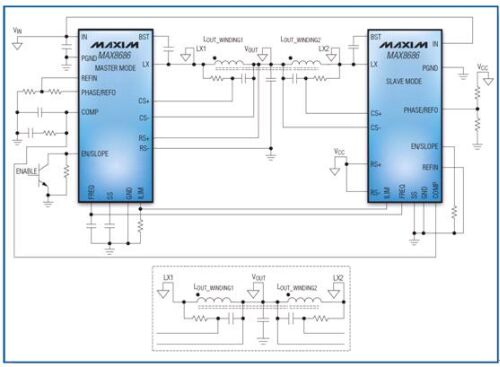

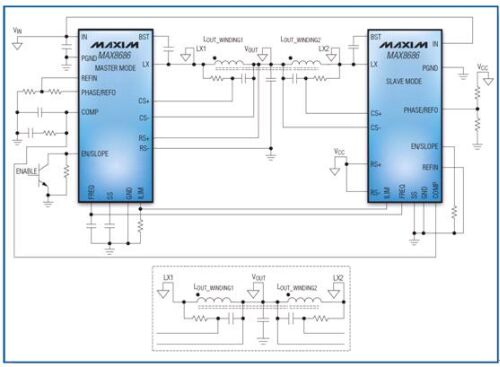

图1电路给出了两种架构:采用耦合线圈和非耦合线圈的两相转换器。LOUT_WINDING1和LOUT_WINDING1可以是相互耦合的两个线圈,也可以是两个物理上相互独立的电感。采用耦合线圈时,两个线圈之间的连接方式(如:同相或错相)非常重要,图2所示原型设计电路板采用MAX8686,转换器工作在400kHz;输入电压为12V、输出电压为1.2V,最大额定电流为50A。+70°C、200LFM空气流通条件下,转换器能够提供高达40A的电流。

图1:使用耦合线圈的双相降压转换器原理图,注意错相操作的线圈极性。这里采用的线圈极性能够获得最佳性能。内嵌图片中,两个电感有助于降低磁耦合,此时没有极性问题。

电感问题

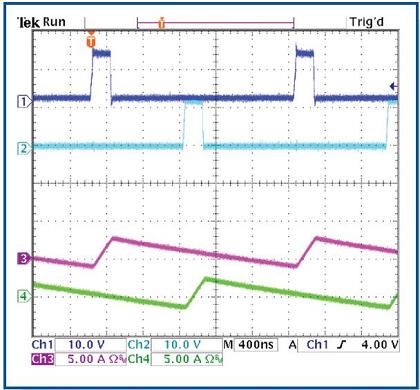

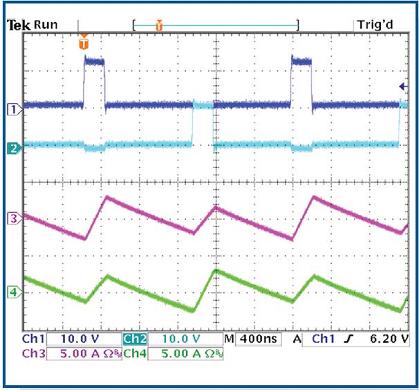

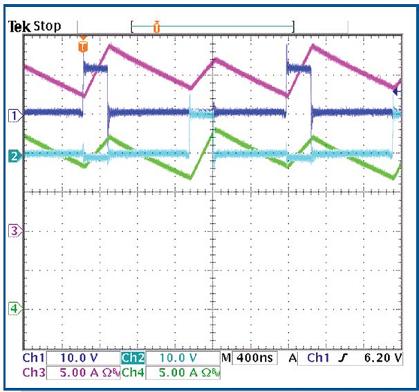

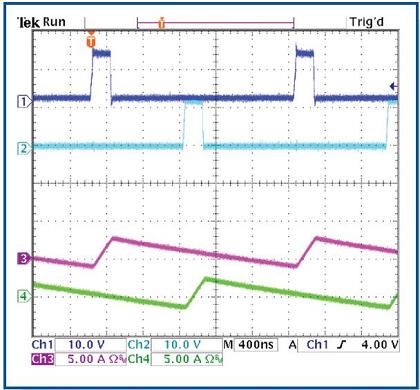

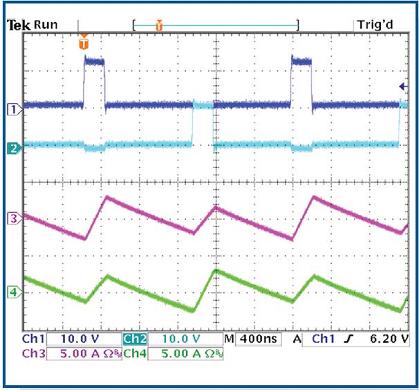

图 3所示为两种电感连接形式下的电感电流和LX电压波形,两个电感为Vishay公司的0.56μH-IHLP-4040DZ-11。电感电流在输出电容内叠加,图3b和图3c表示转换器采用两个线圈耦合情况下的波形,这里使用的耦合线圈为BI Technologies的HM00-07559LFTR,自感为0.6μH(典型值)、漏感为0.3μH(最小值)。图3b所示为耦合线圈按照错相方式连接时的电感电流波形;图3c所示为耦合线圈按照同相方式连接时的电感电流波形。不推荐使用同相连接,因为它会增大每相电流,降低转换器效率。

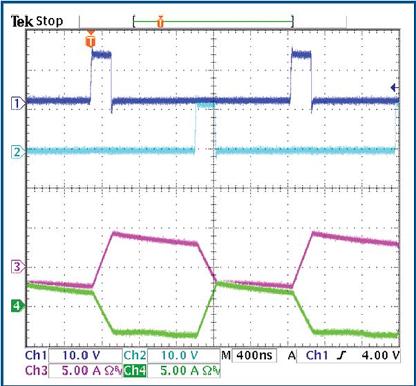

图 3a所示采用两个独立电感,每相只有一个电流脉冲通过每个电感;相比之下,图3b和图3c中,耦合线圈在每个开关周期通过两个电流脉冲。但是,线圈连接成同相操作时会在第二相开启时导致电流下降,而不是上升。耦合线圈架构中,线圈连接成错相操作时,可以抑制电流纹波。使用两个独立电感时不存在连接极性问题,因为二者之间没有互感。图3d所示波形为采用耦合线圈时每相的电流,线圈连接成错相操作,负载电流为40A。

图2:原型电路板包含两片MAX8686 PWM控制器和一组耦合线圈,每路输出可提供1.2V、最大50A电流。

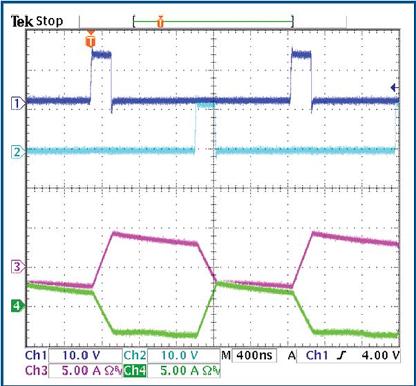

图3a:两相板,使用两个独立电感。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/空载。

图3b:两相板,采用耦合线圈,错相工作。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/空载。

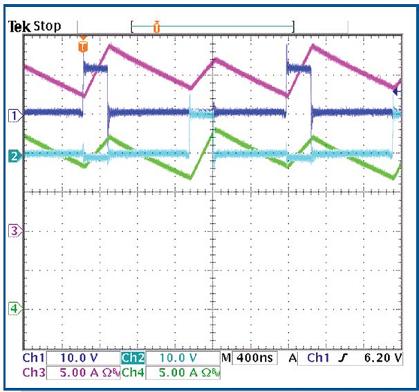

图3c:两相板,采用耦合线圈,同相工作。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/空载。

图3d:两相板,采用耦合线圈,错相工作。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/40A。

图3:各种线圈组合下的输出波形,可以看出转换器性能有差异。图3a和图3b分别采用的是独立电感和耦合电感;图3c和图3d采用的是耦合线圈,但分别工作在同相和错相方式。注意:耦合线圈连接成同相方式时,纹波电流增大,效率降低。不推荐使用这种方式。

输出电感的选择对于优化效率和瞬态响应非常重要,根据所允许的电感纹波电流计算电感值。较大的电感值有助于降低纹波电流,在不增加直流电阻的前提下能够提高效率。但是,较大的电感值需要更多绕线,导致电感尺寸增大。另外,为了保持电阻值不变,必须增大线径,使电感尺寸增大。

如果使用较大电感,负载瞬变时会降低电感输出电流的摆率,LIR定义为纹波电流与每相负载电流之比,折衷选择LIR,数值范围通常为0.2至0.5。相数较多时,利用其纹波电流抑制的优势可以适当增大LIR。为了确保最佳的LIR,需要选择具有较低直流电阻、饱和电流大于电感峰值电流的电感。如果电感的直流电阻用于检测输出电流,电流检测信号应该为MAX8686检流操作提供足够幅度,为避免噪声干扰,推荐信号电平为10mV(最小值)。

当前,高性能微处理器的供电需要具有快速瞬态响应能力的大电流、低电压DC/DC转换器。这些电源必须在输出1V或更低电压时,能够提供大于100A的电流,除此之外,它们还必须能够在纳秒级响应负载瞬变。负载发生变化时,电源输出电压必须保持在非常窄的稳压边界以内。当然,负载电流增大时允许输出电压出现少量“跌落”,但须控制在稳压边界内。

微处理器大多采用同步降压转换器,典型情况下,这些转换器用来将12V的总线电压降压转换到1.0V或更低电压。同时还要求降压转换器具有更高的稳定性并可快速响应负载变化,为了达到这一要求,通常使用小尺寸电感,以便电流能够快速上升并有助于减小输出电容尺寸。但这种方案存在一个问题:小电感值会使电感的纹波电流较大,转换器的开关损耗也比较大。

错相工作的多相转换器能够从根本上抑制输出电容的纹波电流,允许设计人员使用较小尺寸的输出电容,而且不会影响电压纹波。此外,它们也可以减小每相的电感,使电源能够更快地响应负载电流的变化。但会引入另一问题,由于降低了非耦合多相降压转换器的每相电感,每相的纹波电流增大,再次导致开关损耗和线圈损耗增大。

一种替代方案是在多相转换器中使用耦合线圈拓扑,在相同输出纹波电压下通过降低每相的纹波避免增大开关损耗。另外,如果使用耦合线圈,低漏感还有助于提高转换器的瞬态响应。

耦合线圈拓扑

目前,从市场上可以找到多种工业标准的多相降压控制器和转换器,本文采用MAX8686进行测试,比较多相转换器中耦合线圈与非耦合线圈拓扑的性能。两片MAX8686控制器用于构建两相buck转换器。MAX8686为电流模式、同步PWM 降压调节器,内置MOSFET。控制器工作在4.5V至20V输入电源范围,提供可调节的0.7V至5.5V输出电压,每相电流可达25A。控制器可以配制成单相及多相操作,MAX8686能够工作在主、从模式。

图1电路给出了两种架构:采用耦合线圈和非耦合线圈的两相转换器。LOUT_WINDING1和LOUT_WINDING1可以是相互耦合的两个线圈,也可以是两个物理上相互独立的电感。采用耦合线圈时,两个线圈之间的连接方式(如:同相或错相)非常重要,图2所示原型设计电路板采用MAX8686,转换器工作在400kHz;输入电压为12V、输出电压为1.2V,最大额定电流为50A。+70°C、200LFM空气流通条件下,转换器能够提供高达40A的电流。

图1:使用耦合线圈的双相降压转换器原理图,注意错相操作的线圈极性。这里采用的线圈极性能够获得最佳性能。内嵌图片中,两个电感有助于降低磁耦合,此时没有极性问题。

电感问题

图 3所示为两种电感连接形式下的电感电流和LX电压波形,两个电感为Vishay公司的0.56μH-IHLP-4040DZ-11。电感电流在输出电容内叠加,图3b和图3c表示转换器采用两个线圈耦合情况下的波形,这里使用的耦合线圈为BI Technologies的HM00-07559LFTR,自感为0.6μH(典型值)、漏感为0.3μH(最小值)。图3b所示为耦合线圈按照错相方式连接时的电感电流波形;图3c所示为耦合线圈按照同相方式连接时的电感电流波形。不推荐使用同相连接,因为它会增大每相电流,降低转换器效率。

图 3a所示采用两个独立电感,每相只有一个电流脉冲通过每个电感;相比之下,图3b和图3c中,耦合线圈在每个开关周期通过两个电流脉冲。但是,线圈连接成同相操作时会在第二相开启时导致电流下降,而不是上升。耦合线圈架构中,线圈连接成错相操作时,可以抑制电流纹波。使用两个独立电感时不存在连接极性问题,因为二者之间没有互感。图3d所示波形为采用耦合线圈时每相的电流,线圈连接成错相操作,负载电流为40A。

图2:原型电路板包含两片MAX8686 PWM控制器和一组耦合线圈,每路输出可提供1.2V、最大50A电流。

图3a:两相板,使用两个独立电感。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/空载。

图3b:两相板,采用耦合线圈,错相工作。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/空载。

图3c:两相板,采用耦合线圈,同相工作。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/空载。

图3d:两相板,采用耦合线圈,错相工作。Ch1:主LX电压;Ch2:从LX电压;Ch3:主电感电流;Ch4:从电感电流;VIN = 12V;VOUT = 1.2V/40A。

图3:各种线圈组合下的输出波形,可以看出转换器性能有差异。图3a和图3b分别采用的是独立电感和耦合电感;图3c和图3d采用的是耦合线圈,但分别工作在同相和错相方式。注意:耦合线圈连接成同相方式时,纹波电流增大,效率降低。不推荐使用这种方式。

输出电感的选择对于优化效率和瞬态响应非常重要,根据所允许的电感纹波电流计算电感值。较大的电感值有助于降低纹波电流,在不增加直流电阻的前提下能够提高效率。但是,较大的电感值需要更多绕线,导致电感尺寸增大。另外,为了保持电阻值不变,必须增大线径,使电感尺寸增大。

如果使用较大电感,负载瞬变时会降低电感输出电流的摆率,LIR定义为纹波电流与每相负载电流之比,折衷选择LIR,数值范围通常为0.2至0.5。相数较多时,利用其纹波电流抑制的优势可以适当增大LIR。为了确保最佳的LIR,需要选择具有较低直流电阻、饱和电流大于电感峰值电流的电感。如果电感的直流电阻用于检测输出电流,电流检测信号应该为MAX8686检流操作提供足够幅度,为避免噪声干扰,推荐信号电平为10mV(最小值)。

电路 电感 电流 电压 总线 电容 PWM MOSFET Vishay 电阻 相关文章:

- 基于P89C61x2/ISP1581的USB接口电路的设计(02-13)

- 行波管关断方式对应用系统可靠性的影响(06-24)

- 基于VME总线的RDC接口电路设计(06-29)

- 单芯片集成电路优化自适应转向大灯系统的设计 (07-12)

- 单片机应用系统的抗干扰技术(08-07)

- 基于FPGA的线阵CCD驱动器设计(11-26)