基于IBM GPM模型的DDR2接口信号完整性分析

时间:10-11

来源:互联网

点击:

1. IBM GPM模型结构

随着ASIC技术和工艺突飞猛进的发展,65/45nm工艺已成为当前设计的主流,高频翻转,冲击电流求给ASIC后端版图设计,封装及系统设计带来了前所未有的挑战,信号完整性问题,以及往往被忽略的因芯片接口电路同时开关造成的同步开关噪声(SSN),由于影响到其相临逻辑器件的稳定和时序变得越来越关键。在芯片设计阶段,需要对芯片的版图布局、芯片封装以及客户板级信息进行建模和联合仿真,才可以确保系统很好满足整个系统性能的要求,提高设计的成功率。因此如何在物理设计前提供相对精确的仿真模型成为一个关键问题。

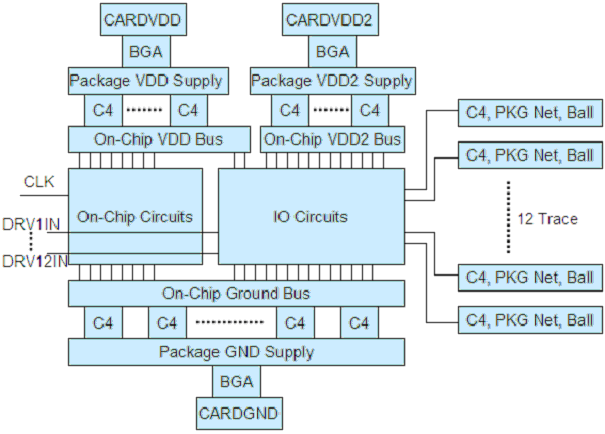

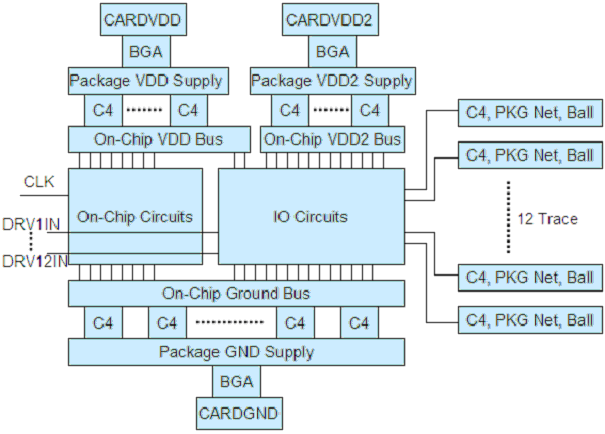

IBM在设计大规模芯片的过程中采用基于Hspice 语言建立的GPM(Generic Package Model)模型指导设计中的前仿与设计后验证,它不仅包含封装供电网络和信号通路的模型,还包括芯片上的供电网络、IO以及与芯片局部的SRAM、RA等逻辑电路和片上滤波电容(DECAP)的布局,另外客户还可以加入实际的PCB负载模型与其连接组成完整的链路仿真模型。GPM模型的物理结构框图如图1所示。

图1 IBM GPM物理结构框图

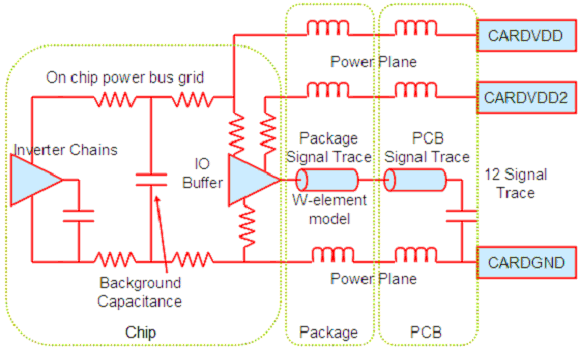

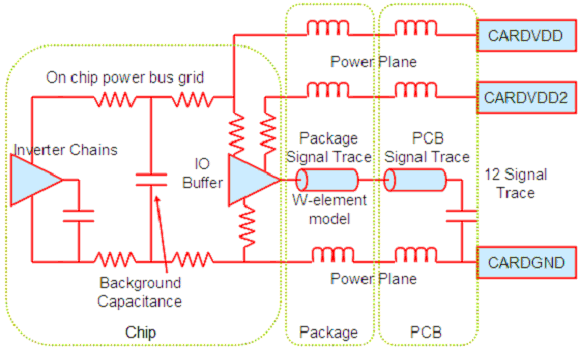

其中,C4是用于连接芯片与封装的焊球,Package VDD Supply是封装上芯片内核供电网络,Package VDD2 Supply是封装上的IO供电网络,而Package GND Supply是封装上GND网络,On-Chip VDD Bus, On-Chip VDD2 Bus, On-Chip Ground Bus则是芯片上相应供电网络。对图1所示各个部分建模,可以方便地得到GPM模型的电路结构(如图2)。

IBM的芯片采用结构相对固定的电源网络,设计初期可以对于电源网络建模使用一套标准的RLC参数模型,并可以根据实际设计所采用的布局,对芯片和封装的电源网路RLC参数进行修正。对于不同的尺寸的芯片与封装设计,通过调节BGA与C4端相应的电源管脚比例可以实现在不改变基本模型结构的情况下,调整接入仿真模型RLC网络的比例近而接近实际设计。对于板级负载,GPM模型里也会提供标准接口。

图2 GPM模型电路结构

GPM模型具体由以下几个部分组成:

1)芯片内部电源和地的电阻网络;

2)芯片内部电源/地网络,和布线层所产生的寄生电容;

3)用来模拟时钟buffer、splitter、latches以及组合逻辑的反相器链路结构;

4)封装信号线、过孔、焊球模型;

5)封装电源/地平面、过孔、焊球模型;

6)连接在模型提取窗口内的器件电流模型

综合考虑仿真速度与精度,作为局部仿真模型在90nm工艺下,一般芯片上提取窗口大小为800umX1200um。模型一般包含若干I/Os,信号线为有损传输线模型,信号线之间存在互感和互容,过孔、焊球等不连续性结构也采用RLC参数模型。

2. GPM模型的提取

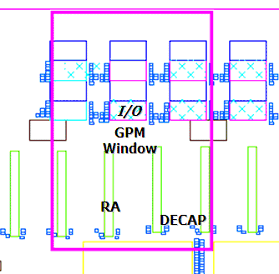

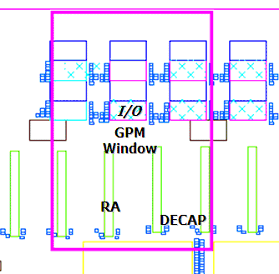

GPM模型是一种基于SPICE的模型,由于门级仿真运算量即使可以抽取整个芯片的spice模型也无法完成仿真,因此在对芯片建模时只截取局部的信息,称作GPM 窗口(如图3)。根据芯片布局的实际情况,GPM窗口内可能会包含不同类型和数量的存储器、IO、DECAP等器件,建模的时候会根据全局线性预分析(基于快速线形分析工具)结果选取噪声最大的窗口进行分析,其往往集中于IO及翻转的逻辑最多,而DECAP最少含有大动态功耗器件的区域。

图3 GPM窗口

对于一般的逻辑电路,GPM模型使用一串反相器来模拟其翻转情况,而对于SRAM或者RA等IP核的模拟,GPM模型使用了已经建好的简化电流波形模拟这些IP核的翻转,IO则使用了实际的SPICE模型进行仿真。

3. GPM仿真流程

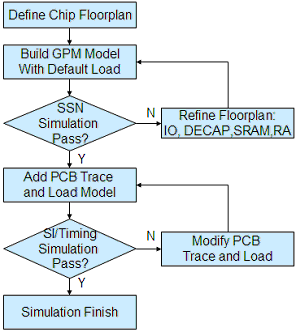

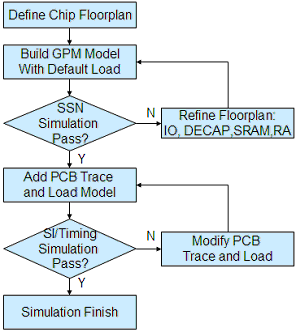

GPM模型的建模和仿真具体实现过程如图4所示。

图4 GPM模型建模和仿真流程

芯片布局开始制定时,GPM的建模可以和物理设计同步进行,在IO的输出端加载客户负载模型进行SSN仿真,可以得出芯片上此切片电路的电气数据(电压,电流,抖动等)依此对电源去耦方案及布局进一步进行优化调整直到满足设计要求。一旦布局确定,原来建立的GPM模型就可以交给客户用实际的PCB负载模型替换默认的负载,并结合实际的应用环境对IO的信号质量、SSN和时序进行仿真,其结果可以帮助客户在早期对系统的设计进行优化,使问题尽量被发现并在早期将其解决。

4. GPM模型在DDR2设计中的应用

4.1 IO buffer设置:

实际应用不同,创建GPM模型的拓扑结构也不一样,不同的IO buffer模型将直接影响仿真的结果。本文使用IBM的BSSTL18DDR2(单端)和BSSTL18DDR2DIFF(差分)IO buffer构造DDR2接口电路。

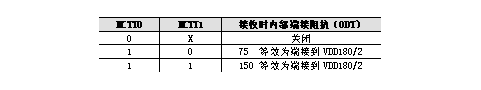

这两种buffer都是双向的,VDD操作电压为1.1-1.3V, VDD180为1.65-1.95V,通常为1.8V。MCDHALF可以选择驱动能力,当MCDHALF为“0”时,驱动为“Full”;当MCDHALF为“1”时,驱动为“Half”;MCTT0和MCTT1用来配置ODT,其真值表如表1所示:

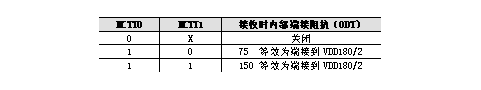

表1 ODT控制信号设置

随着ASIC技术和工艺突飞猛进的发展,65/45nm工艺已成为当前设计的主流,高频翻转,冲击电流求给ASIC后端版图设计,封装及系统设计带来了前所未有的挑战,信号完整性问题,以及往往被忽略的因芯片接口电路同时开关造成的同步开关噪声(SSN),由于影响到其相临逻辑器件的稳定和时序变得越来越关键。在芯片设计阶段,需要对芯片的版图布局、芯片封装以及客户板级信息进行建模和联合仿真,才可以确保系统很好满足整个系统性能的要求,提高设计的成功率。因此如何在物理设计前提供相对精确的仿真模型成为一个关键问题。

IBM在设计大规模芯片的过程中采用基于Hspice 语言建立的GPM(Generic Package Model)模型指导设计中的前仿与设计后验证,它不仅包含封装供电网络和信号通路的模型,还包括芯片上的供电网络、IO以及与芯片局部的SRAM、RA等逻辑电路和片上滤波电容(DECAP)的布局,另外客户还可以加入实际的PCB负载模型与其连接组成完整的链路仿真模型。GPM模型的物理结构框图如图1所示。

图1 IBM GPM物理结构框图

其中,C4是用于连接芯片与封装的焊球,Package VDD Supply是封装上芯片内核供电网络,Package VDD2 Supply是封装上的IO供电网络,而Package GND Supply是封装上GND网络,On-Chip VDD Bus, On-Chip VDD2 Bus, On-Chip Ground Bus则是芯片上相应供电网络。对图1所示各个部分建模,可以方便地得到GPM模型的电路结构(如图2)。

IBM的芯片采用结构相对固定的电源网络,设计初期可以对于电源网络建模使用一套标准的RLC参数模型,并可以根据实际设计所采用的布局,对芯片和封装的电源网路RLC参数进行修正。对于不同的尺寸的芯片与封装设计,通过调节BGA与C4端相应的电源管脚比例可以实现在不改变基本模型结构的情况下,调整接入仿真模型RLC网络的比例近而接近实际设计。对于板级负载,GPM模型里也会提供标准接口。

图2 GPM模型电路结构

GPM模型具体由以下几个部分组成:

1)芯片内部电源和地的电阻网络;

2)芯片内部电源/地网络,和布线层所产生的寄生电容;

3)用来模拟时钟buffer、splitter、latches以及组合逻辑的反相器链路结构;

4)封装信号线、过孔、焊球模型;

5)封装电源/地平面、过孔、焊球模型;

6)连接在模型提取窗口内的器件电流模型

综合考虑仿真速度与精度,作为局部仿真模型在90nm工艺下,一般芯片上提取窗口大小为800umX1200um。模型一般包含若干I/Os,信号线为有损传输线模型,信号线之间存在互感和互容,过孔、焊球等不连续性结构也采用RLC参数模型。

2. GPM模型的提取

GPM模型是一种基于SPICE的模型,由于门级仿真运算量即使可以抽取整个芯片的spice模型也无法完成仿真,因此在对芯片建模时只截取局部的信息,称作GPM 窗口(如图3)。根据芯片布局的实际情况,GPM窗口内可能会包含不同类型和数量的存储器、IO、DECAP等器件,建模的时候会根据全局线性预分析(基于快速线形分析工具)结果选取噪声最大的窗口进行分析,其往往集中于IO及翻转的逻辑最多,而DECAP最少含有大动态功耗器件的区域。

图3 GPM窗口

对于一般的逻辑电路,GPM模型使用一串反相器来模拟其翻转情况,而对于SRAM或者RA等IP核的模拟,GPM模型使用了已经建好的简化电流波形模拟这些IP核的翻转,IO则使用了实际的SPICE模型进行仿真。

3. GPM仿真流程

GPM模型的建模和仿真具体实现过程如图4所示。

图4 GPM模型建模和仿真流程

芯片布局开始制定时,GPM的建模可以和物理设计同步进行,在IO的输出端加载客户负载模型进行SSN仿真,可以得出芯片上此切片电路的电气数据(电压,电流,抖动等)依此对电源去耦方案及布局进一步进行优化调整直到满足设计要求。一旦布局确定,原来建立的GPM模型就可以交给客户用实际的PCB负载模型替换默认的负载,并结合实际的应用环境对IO的信号质量、SSN和时序进行仿真,其结果可以帮助客户在早期对系统的设计进行优化,使问题尽量被发现并在早期将其解决。

4. GPM模型在DDR2设计中的应用

4.1 IO buffer设置:

实际应用不同,创建GPM模型的拓扑结构也不一样,不同的IO buffer模型将直接影响仿真的结果。本文使用IBM的BSSTL18DDR2(单端)和BSSTL18DDR2DIFF(差分)IO buffer构造DDR2接口电路。

这两种buffer都是双向的,VDD操作电压为1.1-1.3V, VDD180为1.65-1.95V,通常为1.8V。MCDHALF可以选择驱动能力,当MCDHALF为“0”时,驱动为“Full”;当MCDHALF为“1”时,驱动为“Half”;MCTT0和MCTT1用来配置ODT,其真值表如表1所示:

表1 ODT控制信号设置

电流 电路 仿真 电容 PCB 电阻 PIC 电压 相关文章:

- 光纤大电流传感器研究(01-20)

- USB3.0过电流保护PPTC组件应用解决方案(02-06)

- 通信系统中超高效率Buck变换器设计考虑(05-02)

- 基于MSP430单片机和nRF905的无线通信系统(06-18)

- 基于MSP430的无线传感器网络设计(06-20)

- ADI针对基站和卫星通信的高线性度RF前端解决方案(07-24)