晶圆芯片级封装(WCSP)在克服各种挑战的同时不断发展

时间:02-14

来源:互联网

点击:

更多挑战

测试。典型WCSP工艺的一个常见问题是缺少最终封装测试。大多数情况下,最终电气测试都是在凸块回流后在晶圆层进行。因此,在制造过程的这一“后端”部分,必须进行高强度的目视检查,其包括激光标记、切割和封装。随着这种封装进入汽车和医疗行业,工艺控制和质量检查系统便成为必需。

晶圆承载。从合格制造到SMT组装的整个过程期间,正确的WCSP器件承载都至关重要。为了确保WCSP生产期间较高的组装良率,很重要的一点就是将所有过程步骤都实现自动化,从而保证操作员晶圆承载从少到无。在合格检查期间,在应力测试和电气测试之间承载器件时,使用试片板等临时载板可以帮助防止对器件的损坏。WCSP组件一般在切割成形以前以晶圆形式测试,其有助于避免承载单个封装带来的器件损坏。

随着WCSP封装厚度不断减小来满足终端客户高度要求,晶圆承载变得越来越重要,同时也越来越富有挑战性。更薄的WCSP封装意味着更薄的晶圆,其在WCSP制造过程期间导致晶圆弯曲变形。另外,终端客户SMT工艺必须能够在没有组装损坏的情况下承载薄硅片。

未来趋势

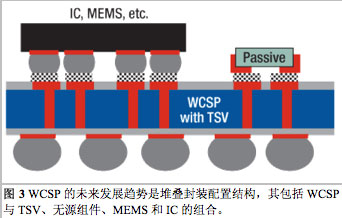

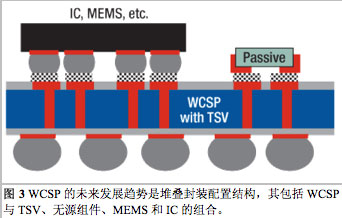

随着WCSP的发展,我们将见证TSV互连技术的融合,其提供有源端到裸片后端的电气连接。这种能力允许IC或者其他组件(MEMS、无源组件等)堆叠,从而构建起高集成度的芯片组或者系统级封装 (SiP) 系统。

针对CMOS图像传感器 (CIS) 和 MEMS 产品的一些TSV型解决方案已经投产,同时将这种技术用于那些要求高性能、低功耗、异构功能集成、小体积和低成本的产品应用很有益处。

图3描述了堆叠WCSP封装概念。底部TSV晶圆可以是一个有源WCSP器件(一个中介层)或者是一个集成无源中介层,而顶部则可以为一个IC、MEMS器件、分立无源器件或者另一个此类器件。

由于这种堆叠WCSP封装组装的配置结构和方法有很多种,因此在选择产品集成流程或路径以前,需要仔细考虑集成方案、可靠性问题、商业模式(供应链)和成本。就TSV制造来说,较普遍的流程是“中间过孔”工艺(BEOL层中晶圆变薄以前形成的过孔),然后是“后过孔”工艺(完成包括变薄等WCSP晶圆处理以后形成的过孔)。

后过孔工艺成本较低,因为TSV和后端RDL同时生产。要求细间距和更小过孔直径时,中间过孔工艺具有优势;这些要求的目的是获得高性能,以及实现芯片尺寸符合要求。随后,堆叠组件的组装涉及使用引线接合、SMT或者倒装片工艺的连接,之后是二次成型步骤(如果需要)。另外一种可能性是,最终封装仅为一种独立TSV-WCSP,各种组件堆叠在其上面,同POP(堆叠式封装)类似,也可以简单地将其嵌入到基板或PCB层压板中。

堆叠WCSP制造流程的重点开发领域之一是TSV蚀刻及电镀步骤(部分或者全部填充)、组件堆叠互连及组装方法(取决于散热预算)、二次成型材料的选择(可产生最小晶圆级和封装级扭曲变形)、兼容二氧化物沉淀和堆叠组件组装工艺的载体晶圆粘合剂的选择以及薄未模塑或模塑晶圆或者薄裸片的承载和出货。

所有这些都要求追加资金实现载体晶圆支持系统,用于接合/剥落器件晶圆或堆叠晶圆配件、芯片到晶圆 (C2W) 抓放或倒装片接合机、晶圆级模机、后端光刻以及氧化物沉积工具等。

正如任何新的封装技术一样,都会面临巨大的可靠性和可制造性挑战。在WCSP封装中使用倒装片底层填充和模具复合材料后,封装湿度敏感水平 (MSL) 级别不再是MSL1。中间过程步骤期间和最终封装级的扭曲控制,对避免出现SMT问题至关重要。

TSV裸片本身的强度较低,其会转化成裸片开裂或者电介质开裂和脱层问题。其他一些潜在的可靠性问题还包括TSV氧化物衬垫开裂、CTE错位带来的空隙、微凸块或互连可靠性以及RDL层脱层或线迹开裂等。

结论

对于那些寻求更低成本和更短产品上市时间的一些客户来说,WCSP具有明显的优势,但却并非没有挑战。随着时间的推移,WCSP将会不断发展,对它的需求也会不断增加。我们今天面临的挑战正逐一得到克服,为新一代封装铺平了道路——包括集成技术和3D结构,它们将会为半导体产品增加更多的功能。

作者简介

David Stepniak毕业于凯斯西储大学(Case Western Reserve U) ,获电子工程理学士学位,后又毕业于巴特勒大学 (Butler U.),获 MBA。他现任TI WCSP和3D封装经理,联系方式:Dallas support bldg., TI Blvd., Dallas, TX 75243 MS 3221; 214-567-9252; d-stepniak@ti.com 。

Craig Beddingfield毕业于美国密西西比州立大学 (Mississippi State U.),获电子工程理学士学位,现任TI无线终端业务封装开发经理。

Chris Manack毕业于俄克拉荷马大学 (U. of Oklahoma),获电子工程理学士学位,现任TI高性能模拟封装开发工程师。

Rajiv Dunne先后毕业于印度伯拉理工学院(Birla Institute of Technology & Science (BITS), India),获机械工程理学士学位;美国波士顿大学 (Boston U.),获航空航天工程硕士学位;佐治亚理工学院 (Georgia Institute of Technology),获机械工程博士学位。他现任TI封装开发工程师。

测试。典型WCSP工艺的一个常见问题是缺少最终封装测试。大多数情况下,最终电气测试都是在凸块回流后在晶圆层进行。因此,在制造过程的这一“后端”部分,必须进行高强度的目视检查,其包括激光标记、切割和封装。随着这种封装进入汽车和医疗行业,工艺控制和质量检查系统便成为必需。

晶圆承载。从合格制造到SMT组装的整个过程期间,正确的WCSP器件承载都至关重要。为了确保WCSP生产期间较高的组装良率,很重要的一点就是将所有过程步骤都实现自动化,从而保证操作员晶圆承载从少到无。在合格检查期间,在应力测试和电气测试之间承载器件时,使用试片板等临时载板可以帮助防止对器件的损坏。WCSP组件一般在切割成形以前以晶圆形式测试,其有助于避免承载单个封装带来的器件损坏。

随着WCSP封装厚度不断减小来满足终端客户高度要求,晶圆承载变得越来越重要,同时也越来越富有挑战性。更薄的WCSP封装意味着更薄的晶圆,其在WCSP制造过程期间导致晶圆弯曲变形。另外,终端客户SMT工艺必须能够在没有组装损坏的情况下承载薄硅片。

未来趋势

随着WCSP的发展,我们将见证TSV互连技术的融合,其提供有源端到裸片后端的电气连接。这种能力允许IC或者其他组件(MEMS、无源组件等)堆叠,从而构建起高集成度的芯片组或者系统级封装 (SiP) 系统。

针对CMOS图像传感器 (CIS) 和 MEMS 产品的一些TSV型解决方案已经投产,同时将这种技术用于那些要求高性能、低功耗、异构功能集成、小体积和低成本的产品应用很有益处。

图3描述了堆叠WCSP封装概念。底部TSV晶圆可以是一个有源WCSP器件(一个中介层)或者是一个集成无源中介层,而顶部则可以为一个IC、MEMS器件、分立无源器件或者另一个此类器件。

由于这种堆叠WCSP封装组装的配置结构和方法有很多种,因此在选择产品集成流程或路径以前,需要仔细考虑集成方案、可靠性问题、商业模式(供应链)和成本。就TSV制造来说,较普遍的流程是“中间过孔”工艺(BEOL层中晶圆变薄以前形成的过孔),然后是“后过孔”工艺(完成包括变薄等WCSP晶圆处理以后形成的过孔)。

后过孔工艺成本较低,因为TSV和后端RDL同时生产。要求细间距和更小过孔直径时,中间过孔工艺具有优势;这些要求的目的是获得高性能,以及实现芯片尺寸符合要求。随后,堆叠组件的组装涉及使用引线接合、SMT或者倒装片工艺的连接,之后是二次成型步骤(如果需要)。另外一种可能性是,最终封装仅为一种独立TSV-WCSP,各种组件堆叠在其上面,同POP(堆叠式封装)类似,也可以简单地将其嵌入到基板或PCB层压板中。

堆叠WCSP制造流程的重点开发领域之一是TSV蚀刻及电镀步骤(部分或者全部填充)、组件堆叠互连及组装方法(取决于散热预算)、二次成型材料的选择(可产生最小晶圆级和封装级扭曲变形)、兼容二氧化物沉淀和堆叠组件组装工艺的载体晶圆粘合剂的选择以及薄未模塑或模塑晶圆或者薄裸片的承载和出货。

所有这些都要求追加资金实现载体晶圆支持系统,用于接合/剥落器件晶圆或堆叠晶圆配件、芯片到晶圆 (C2W) 抓放或倒装片接合机、晶圆级模机、后端光刻以及氧化物沉积工具等。

正如任何新的封装技术一样,都会面临巨大的可靠性和可制造性挑战。在WCSP封装中使用倒装片底层填充和模具复合材料后,封装湿度敏感水平 (MSL) 级别不再是MSL1。中间过程步骤期间和最终封装级的扭曲控制,对避免出现SMT问题至关重要。

TSV裸片本身的强度较低,其会转化成裸片开裂或者电介质开裂和脱层问题。其他一些潜在的可靠性问题还包括TSV氧化物衬垫开裂、CTE错位带来的空隙、微凸块或互连可靠性以及RDL层脱层或线迹开裂等。

结论

对于那些寻求更低成本和更短产品上市时间的一些客户来说,WCSP具有明显的优势,但却并非没有挑战。随着时间的推移,WCSP将会不断发展,对它的需求也会不断增加。我们今天面临的挑战正逐一得到克服,为新一代封装铺平了道路——包括集成技术和3D结构,它们将会为半导体产品增加更多的功能。

作者简介

David Stepniak毕业于凯斯西储大学(Case Western Reserve U) ,获电子工程理学士学位,后又毕业于巴特勒大学 (Butler U.),获 MBA。他现任TI WCSP和3D封装经理,联系方式:Dallas support bldg., TI Blvd., Dallas, TX 75243 MS 3221; 214-567-9252; d-stepniak@ti.com 。

Craig Beddingfield毕业于美国密西西比州立大学 (Mississippi State U.),获电子工程理学士学位,现任TI无线终端业务封装开发经理。

Chris Manack毕业于俄克拉荷马大学 (U. of Oklahoma),获电子工程理学士学位,现任TI高性能模拟封装开发工程师。

Rajiv Dunne先后毕业于印度伯拉理工学院(Birla Institute of Technology & Science (BITS), India),获机械工程理学士学位;美国波士顿大学 (Boston U.),获航空航天工程硕士学位;佐治亚理工学院 (Georgia Institute of Technology),获机械工程博士学位。他现任TI封装开发工程师。

德州仪器 半导体 MEMS 电路 PCB 放大器 电流 自动化 CMOS 传感器 电子 相关文章:

- IBIS 模型:利用 IBIS 模型研究信号完整性问题(08-08)

- IBIS模型:利用IBIS模型研究信号完整性问题(09-08)

- 挠性电路材料(12-10)

- 详解最新PCB冷却技术(12-17)

- 元件封装基本知识(02-10)

- PCB板返修时的两个关键工艺(03-04)