变频器工作原理图讲解:功能、分类、参数设定、过流故障及处理方法

变频器

输出电压的大小通过改变直流电压的大小来进行调制,在中小容量变频器中,这种方式几近绝迹。

(2)PWM(脉宽调制)变频器

输出电压的大小通过改变输出脉冲的占空比来进行调制。

目前普通应用的是占空比按正弦规律安排的正弦脉宽调制(SPWM)方式。

3、按直流环节的储能方式分(对交直交)

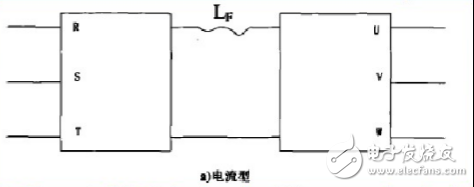

(1)电流型

直流环节的储能元件是电感线圈LF。如图所示

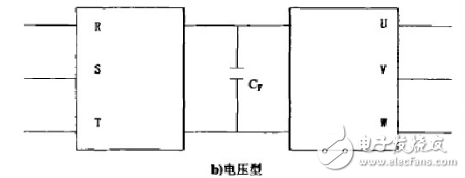

(2)电压型

直流环节的储能元件是电容器CF,如图所示

变频器参数设定步骤

1、频率设定:

① 启动频率:此参数用来设定启动时电机从多少频率开始运转。

② 运行频率:根据生产情况调节好电机运转后的旋转频率。

③ 频率上下限:这个参数避免用户误操作使频率过高,烧坏电机。

2、频率给定方式:

① 面板调速:可以通过面板的按键调节频率。

② 传感器控制:可以通过传感器的电压或电流变化作为信号输入来控制频率。

③ 通讯输入:与PLC等上位机控制其频率。

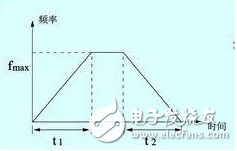

3、加减速时间:

① 加速时间:加速时间是从其启动频率到运行频率的时间。

② 减速时间:可以设定电机从运行频率到停止所需时间。

4、电机参数设定:

可根据使用电机铭牌的额定电压与额定电流在变频器中设定参数,与其对应。

5、运转方向:主要用来设定是否禁止反转。

6、停机方式:用来设定是否刹车停止还是自由停止。

7、电压上下限:根据设备电机电压设定极限,避免烧坏电机。

变频器过流故障原因及处理方法

过电流故障可分为加速、减速、恒速过电流。其可能是由于变频器的加减速时间太短、负载发生突变、负荷分配不均,输出短路等原因引起的。这时一般 可通过延长加减速时间、减少负荷的突变、外加能耗制动元件、进行负荷分配设计、对线路进行检查等来解决。如果断开负载变频器还是过流故障,说明变频器逆变 电路已坏,需要更换变频器。根据变频器显示,可从以下几方面寻找原因:

(1)工作中过电流,即拖动系统在工作过程中出现过电流。其原因大致有以下几方面:

① 是电动机遇到冲击负载或传动机结构出现"卡住"现象,引起电动机电流的突然增加;

② 是变频器输出侧发生短路,如输出端到电动机之间的连接线发生相互短路,或电动机内部发生短路等、接地(电机烧毁、绝缘劣化、电缆破损而引起的接触、接地等)

③ 是变频器自身工作不正常,如逆变桥中同一桥臂的两个逆变器件在不断交替的工作过程中出现异常。如环境温度过高,或逆变器元器件本身老化等原因,使逆变器 的参数发生变化,导致在交替过程中,一个器件已经导通,而另一个器件却还未来得及关断,引起同一个桥臂的上、下两个器件的"直通",使直流电压的正、负极 间处于短路状态。

(2)升速、降速时过电流:当负载的惯性较大,而升速时间或降速时间又设定得太短时,也会引起过电流。在升速过程中,变频器工作频率上升太快, 电动机的同步转速迅速上升,而电动机转子的转速因负载惯性较大而跟不上去,结果是升速电流太大;在降速过程中,降速时间太短,同步转速迅速下降,而电动机 转子因负载的惯性大,仍维持较高的转速,这时同样可以使转子绕组切割磁力线的速度太大而产生过电流。

处理方法

(1)起动时一升速就跳闸,这是过电流十分严重的现象,主要检查:

① 工作机械有没有卡住;

② 负载侧有没有短路,用兆欧表检查对地有没有短路;

③ 变频器功率模块有没有损坏;

④ 电动机的起动转矩过小,拖动系统转不起来。

(2)起动时不马上跳闸,而在运行过程中跳闸,主要检查:

① 升速时间设定太短,加长加速时间;

② 减速时间设定太短,加长减速时间;

③ 转矩补偿(u/f比)设定太大,引起低频时空载电流过大;

④ 电子热继电器整定不当,动作电流设定得太小,引起变频器误动作。

- 家电智能功率模块单驱动电源方案(10-07)

- IGBT 驱动器提供可靠保护(04-14)

- 各种IGBT 式感应加热电源性能比较(07-20)

- IGBT电力电子装置的应用详解(11-04)

- IGBT及其子器件的四种失效模式比较(06-13)

- IGBT安全工作区的物理概念和超安全工作区工作的失效机理(06-21)