锂离子动力电池组的监测系统设计与实现

所有电池单体串连组成整个供电系统,只设置一个电流采集点即可。

本文采用霍尔电流传感器采集。

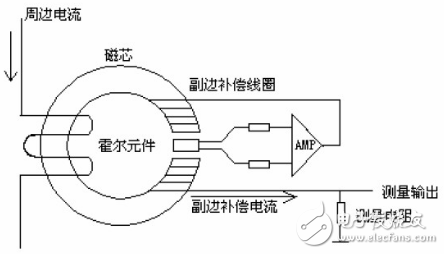

霍尔电流传感器的原理图如3-2。被测电流In流过导体产生的磁场,由通过霍尔元件输出信号控制的补偿电流Im流过次级线圈产生的磁场补偿,当原边与副边的磁场达到平衡时其补偿电流Im即可精确反映原边电流In值。

图3-2 霍尔电流传感器原理图。

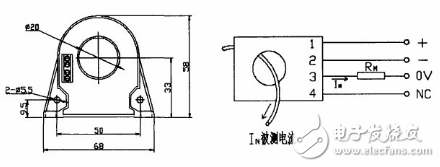

本系统选用的是宇森CBH100SF 型号的闭环霍尔电流传感器。测量频率是0-100KHz,额定电流100A,测量范围:0-±150A,匝数比1:1000,精度0.2%-1%,相应时间:《lus。结构如图3-3 所示:

图3-3 CHB100 外型和连接图。

其中采样电阻Rm 采用精密电阻取样,推荐选用低温漂(不大于2ppm)高精度的金属膜电阻;因为寄生电感较大的原因,在高频采样场合,应避免采用精密线绕电阻。取样电阻&TImes;副边输出电流额定值应小于电源电压,差值大于4V。采样电阻的功率必须足够,Rm=30Ω。

3.3 温度采集电路设计

在电池剩余电量的计算中,电池的工作温度是一个重要的影响因素。除此之外,在判断电池安全和热处理方面也需要实时采集温度参数。本设计中,既设计了8 节单体电池的温度信号采集,也设计了对于环境温度的实时采集。

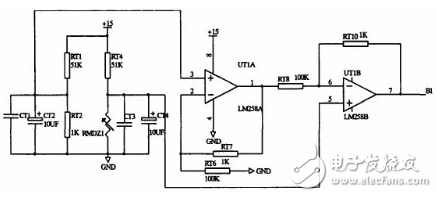

本系统是采用了热敏电阻进行电池本身的温度检测。与电桥电路结合,将温度信号反映为电压信号。电路如图3-4。

图3-4 单体电池温度采样电路

其中RMDZ1 是热敏电阻,使用它主要是考虑到性价比高,而且它的体积小连接线长,可直接贴在电池单体的外壳上。缺点就是线性度不好。电池温度的检测主要是对上下两个界限温度的报替,和计算电池间的温差,找出异常电池。不牵扯函数与复杂计算的问题,对线型度要求不高,所以使用热敏电阻可以满足需求。

环境温度的测量选用一种新颖的温度传感器LM35,其特点是输出电压与环境摄氏温度成正比,集成电路内部己经校正,无需外部校正。灵敏度为10.0mV/℃,精度可达0.5℃,工作电压范围4V-30V,耗电极少,输出阻抗低。自此使用LM35 满量程[55℃,150℃]连接方法。为了防止零下温度时,输出负压,不便于采样到DSP 中,设计了一个减法器电路。调整为环境温度在[-45℃,75℃]范围内,输出电压是[0,4.5V]。

4 系统的软件设计

本系统的软件设计采用DSP(TMS320LF2407A)C 语言编程,实行模块化设计,增加了程序的可读性和移植性。本设计主要以水下机器人使用的锂离子动力电池为研究对象而设计,同时力求能够有更好的兼容性,即换作其它电池不需要改动硬件,只需改动软件,甚至尽可能小地改动软件即可使用。对于本系统而言,控制软件应满足如下要求:

采集电流、电压、温度等信号,判断电池的故障信号,进行处理并采取相应的保护措施,显示故障信息。

模拟数据的采集包括电池单体电压、电流、电池单体温度、环境温度。其中电压采集是需要由控制模拟多路开关来完成,各个单体电池电压值分时进入DSP,要求采集同一时刻的电压与电流。充分利用TMS320F2407A/D 模块,一次采集四个量:电压、电流、电池温度、环境温度,利用循环完成对电池组中多个电池的模拟量采样。

5 总结

本文针对锂离子动力电池组的特性和测试要求,设计了基于TMS320LF2407A 的监测系统,提出了分散数据采集与集中数据处理的方案,给出了电池监测系统电压、电流、温度采集的软硬件方案,搭建了单体电池数目可达8 节的电池监测系统底层采集模块框架。

在此基础上可以方便地将电池信息采集到DSP 中进行记录和电池状态的估测判断,并通过CAN 网络与中心控制器通信,形成完整的电池监控系统。

本课题的主要研究内容在于电池监测系统整体方案的设计和硬件电路的设计。其核心是分散数据采集与集中数据处理相结合的方案。分别采集单体电池的电压、电路、温度,将这些基本信息送到DSP 中进行集中的、综合的分析、处理。硬件设计的重点是几个采集电路的设计以及DSP 小系统在监测系统中的应用。电压采集电路在保证性能的基础上,具有灵活性和明显的价格优势。通道间的干扰和采集速度都得到改善。可满足系统的实时性和测量精度的要求。通过增加外设采样保持,可以采集到同一时刻的电压和电流。电池管理系统的电流、温度采集,分别采用了霍尔大电流传感器、热敏电阻、霍尔温度进行测量。

- 锂离子动力电池组的监测系统设计(08-24)

- CAN和光纤实现电动汽车动力电池组采集系统(10-20)

- 电池管理经验之谈 (06-03)

- 锂离子电池充电器设计方案(12-15)

- 锂离子电池组恒流放电的电压离散度分析(02-14)