借用整合式CFE防护提高充电系统层级安全性

由于锂电池同时具有重量和体积的高能量密度特性,锂电池已广泛用于可携式装置,但是锂电池对于过度充电及过热极为敏感,两种情形皆可能导致热失控及电池爆裂。如何设计安全的电池充电系统,已成为充电电池供电的装置重大考量因素之一,本文将探讨锂电池安全性、充电电池设计、安全监控,以及充电系统安全性等主要系统设计考量。

![]() 电池充电器IC角色关键

电池充电器IC角色关键

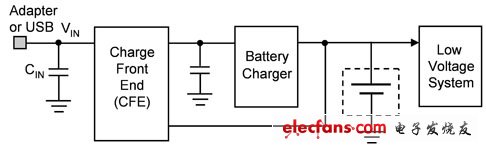

图1显示一般的电池充电系统,该系统输入可以是交流电(AC)墙式转接器供应的直流电(DC)电源,或通用序列汇流排(USB)介面供应的DC电源。一般的电池充电系统包括充电前端(CFE)、电池充电器及电池组。CFE防护积体电路(IC)整合输入过压、过流及电池过压等防护机制,能够提高电池供电系统的安全性。电池充电器IC可调节电池充电电压及电流,并监控电池温度,以延长电池使用寿命,并提高安全性。了解锂电池特性,对于设计更安全的充电系统而言相当重要。

图1 一般的电池充电系统

锂电池安全性不可忽视

由于锂电池採用活性极高的材料,因此必须注意运作温度过高会加速电池衰减,导致热失控,甚至使锂电池爆裂的问题。如果电池在高电流下过度充电或发生短路,就会出现快速升温的现象。

锂电池过度充电时,活性金属锂就会沉积在正极上,这种材料会大幅提高火灾发生机率,因为只要接触电解液和负极材料就会爆裂。例如,锂/碳嵌入化合物遇水会发生化学反应,而反应产生的高温可点燃释放的氢气。

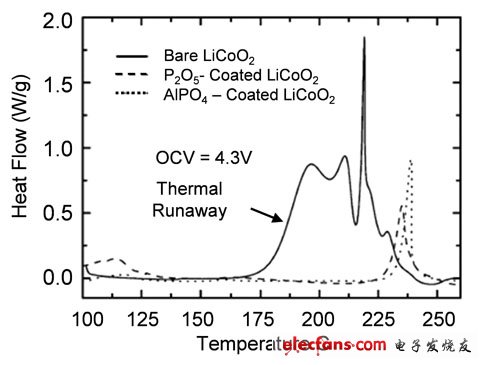

对于4.3伏特(V)电池电压而言,氧化锂钴(LiCoO2)等负极材料在温度超过热失控临界值175℃时,就会与电解液发生反应(图2)。锂电池採用聚烯烃(Polyolefin)等多微孔薄膜(Micro-porous Film)将正负电极加以电隔离。这些电极可达到绝佳的机械属性与化学稳定性,且价格合理。聚烯烃的熔点较低,介于135~165℃之间,可作为温度保险丝。随着温度接近聚合物的熔点,便不再具有渗透性(Porosity),在锂离子不再于电极之间流动时关闭电池。

图2 电池热失控

此外,正向温度係数(PTC)装置和安全出口(Vent)能提供额外防护,一般而言,负极终端外壳通常採用镀镍钢铁。外壳封闭后,金属粒子会污染电池内部。这些粒子会随着时间进入分离器,导致电池正负极两侧之间的绝缘层衰减,这会造成正负极之间的微小短路,使电子自由流动,最终导致电池故障。这种故障通常只会导致电池电量耗尽,无法正常运作。在极罕见情况下,电池会出现过热、融化、起火甚至爆裂等现象。

安全电池充电器设计三部曲

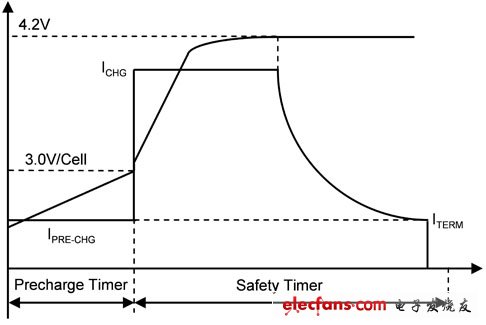

图3显示常用的锂电池充电配置,锂电池充电包括叁个阶段,首先是预先充电,接着是快速充电稳定电流(CC),最后是稳定电压(CV)。在预先充电中,电池以低速率充电。电池电压低于3.0伏特时,充电速率通常是快速充电速率的十分之一。钝化层在深度放电状态下,长期沉积后可能溶解,便可逐渐恢復。此外,过度放电的阳极短路电池上出现部分铜分解时,预先充电可防止在1℃充电速率(可在1个小时内使电池完全放电的电流)下出现过热状况。

图3 锂电池充电配置

预先充电安全计时器,可避免电量耗尽的电池长时间充电。一般而言,电池电压达到3.0伏特,充电器就会进入CC阶段。快速充电电流通常限定在0.5~1℃之间,以避免过热导致电池加速衰减。速率必须慎选,确保电池温度不超过45℃,以快速充电速率进行电池充电,直至电压达到调节限度(对于LiCoO2的阴极通常是每颗电池4.2伏特)为止。充电器开始调节电池电压并进入CV阶段,此时充电电流会等比下降至预先定义的终止程度,结束电池充电。

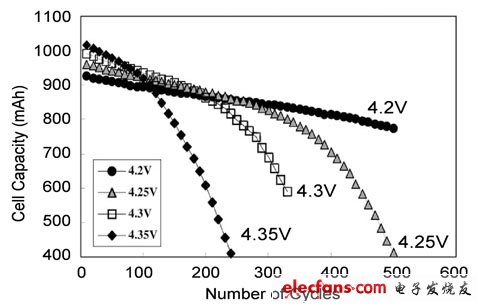

对于电池使用寿命及安全性而言,电池充电电压的準确性相当重要。更高的电池充电电压可提高充电容量,但是会缩短电池使用寿命,如图4所示。对于±2.5%容差的电池充电电压而言,充电电压可能会达到4.3伏特,这会导致热失控及安全性问题。为避免电池高温充电,并提高安全性,充电器IC必须监控电池组的温度。只有在电池温度维持在安全範围内(0~45℃)时,电池才能充电,电池组通常会利用电热调节器让温度达到安全範围。此外,通常须要快速充电安全计时器,避免电量耗尽的电池长时间充电。一旦经过安全时间,即便电池未达到充电终止电流状态,电池充电器也必须结束充电。

图4 LiCoO2阴极锂电池的充电电压与使用寿命之间的关係

使用高度整合式线性电池充电器为单颗锂电池充电相当普遍,因为这类充电器符合可携式装置的设计简化、低成本及小体积尺寸等需求。其中的设计难题,在于使电池充电器维持

- 多功能电动汽车的快速充电系统设计方案(02-28)

- 25T型空调客车DC600V DC110V8kW充电系统应用(11-16)

- 电池充电系统提升触电防护,善用数字隔离器成关键(08-27)

- 通过引入加强型隔离器增强电池充电系统防触电保护(08-26)

- 浅析带数据显示的锂电池充电系统设计(05-13)

- 保护锂电池的设计(08-29)