智能手机的背光驱动选择策略

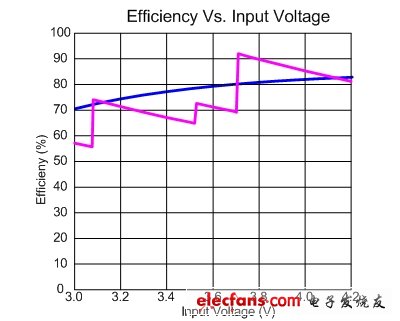

率越来越高。图2是上海艾为的AW9670QNR与一款同是10路输出的电感升压型背光驱动输出20mA时的效率曲线对比图。

图 2.20mA输出的四模分数电荷泵与电感升压型背光驱动效率曲线对比图。

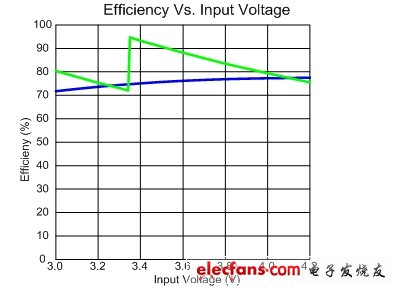

从图2中可以看到,输入电压在3.0~4.2V的手机应用场合,电感升压型背光驱动的转换效率(蓝色曲线)和AW9670QNR的转换效率(紫红色曲线)基本上接近,平均效率都接近80%.若亮度变暗,LED电流减小,四模分数倍电荷泵背光驱动的转换效率会进一步提高,而电感升压型背光驱动的转换效率却随电流变小而减小,图3是10mA输出时电感升压型背光驱动和AW9670QNR的转换效率曲线对比图,由于AW9670QNR大部分时间都是工作在高效率的1倍模式,转换效率要明显高于电感升压型背光驱动的转换效率。

图 3.10mA输出的四模分数电荷泵与电感升压型背光驱动效率曲线对比图。

散热问题

手机基带芯片的主频不断提高、增加的功能越来越多,手机的功耗越来越大,散热问题越来越成为手机设计人员在产品设计的初期需要认真考虑的一个关键问题。

手机的热设计需要对主要热源器件进行功耗分析、计算热源器件的热距离布局面积以及环境温度分析等。PCB布局时需要遵循一些基本的热设计原则,比如发热较高的器件尽量不放在PCB的角落或者边缘,增加高发热器件下面的铺地层面积、增加屏蔽罩等。

由于手机屏幕的不断增大,手机背光模块的功耗占手机整体功耗的比例也越来越大,手机设计人员也需要在产品设计初期考虑背光驱动模块的热设计。除了背光驱动模的PCB热设计考虑和选择效率更高的背光驱动芯片外,手机设计人员在选择背光驱动芯片时还需要特别背光驱动芯片的封装热阻。

芯片的封装热阻是衡量封装将管芯产生的热量传导至电路板或周围环境的能力的一个标准。封装热阻和封装材料(引线框架、模塑材料、管芯粘接材料)、封装设计(管芯厚度、裸焊盘、内部散热过孔、所用金属材料的热传导率)有关。封装热阻越大,则表示芯片内部的热不容易传导,芯片的温度越高。芯片封装热阻一般用θJA来表示,单位是℃/W,芯片封装热阻的计算公式为:

θJA=(TJ-TA)/PD

其中TJ为芯片结温,TA为环境温度,PD为芯片内部功耗。已知芯片的封装热阻,则可以根据芯片内部的功耗和环境温度算出芯片的结温。例如一个芯片的封装热阻为100℃/W,环境温度为25℃时,若芯片内部功耗为1W,则芯片的结温和环境温度差别是100℃,芯片结温为125℃。

背光驱动芯片常见的封装和封装热阻如表2:

表2.背光驱动常见封装形式及封装热阻。

由于没有散热片,SOT23-5L(6L)封装的封装热阻要远大于其他四种封装的封装热阻,芯片结温明显要高于其他四种封装。比如在环境温度为25℃时,对于输出驱动10颗LED,输出功率大致在0.6W左右(LED导通压降3.0V,每路LED电流为20mA),若转换效率为75%,则芯片内部功耗为0.2W,四种封装结温分别为77℃、40.2℃、35.4℃和34℃。相比采用SOT23-5L(6L)封装技术的电感升压型背光,采用DFN2x2-8L的电感升压型背光和并联背光驱动的芯片结温优势更明显。

上海艾为的智能机和类智能机背光驱动系列

上海艾为的背光驱动产品线是业界最丰富的产品线之一,针对智能机和类智能机的背光驱动主要产品见表3.

表3.艾为智能背光驱动系列。

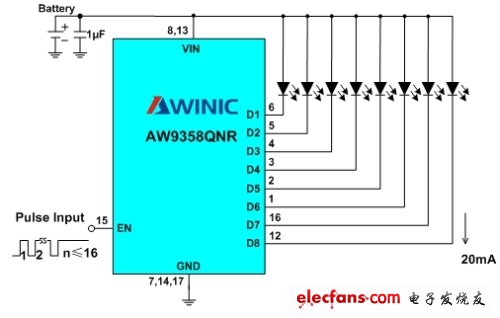

AW9910STR/DRN和AW9920STR/DNR是上海艾为全新的电感升压型背光驱动,采用艾为独创的EMI抑制技术、PWM转恒流调光技术最大程度减小噪声辐射,集成恒流控制和恒压控制双环路相比传统的单电压控制环路,LED的恒流输出电流更稳定,不易受干扰。AW9910和AW9920均同时支持SOT23-5L封装和封装热阻更小的DFN2x2-8L封装。AW9670QNR、AW9358QNR和AW9920DNR的典型应用图分别如图4、图5和图6所示。

图4.AW9670QNR典型应用图。

图5.AW9358QNR典型应用图。

图6.AW9920典型应用图。

总结

智能机和类智能机的兴起使大屏和高清高亮屏成为手机屏幕的主流,本文从手机设计人员普遍关心的几个问题入手,讨论了智能时代手机背光驱动面临一些问题和挑战,并对这些挑战提出了相应的应对措施和解决方案,以帮助设计人员设计出能满足性能更优、占板面积更小、可靠性更高的智能机背光驱动模块。

- 一种液晶显示器的LED背光驱动控制设计方案(12-09)

- 智能手机市场战火连天,汽车应用未能幸免(10-06)

- 基于智能手机用八通道模拟开关ISL54230及其应用方案(03-24)

- Android智能手机平台多分辨率解决方案详解(02-14)

- 智能手机触摸屏维修暴利大起底:成本30维修300元(07-02)

- 基于IMS的双模智能手机系统的设计(07-18)