压配合技术在汽车电子中的应用

- 摘自2016年6月【智能汽车会刊】"Change The World"栏目

马上了解更多《智能汽车会刊》技术趋势与参考设计方案。

对于经济型的车载导航、信息娱乐系统、电动和混合动力传动系统来说,市场需求一直极为高涨。各种先进的车辆安全功能,例如防抱死制动、稳定性控制以及传感器控制的胎压监测等,都在蓬勃的发展。汽车制造商需要经济高效的策略从而设计并装配出高耐久性的电气与电子系统。

制造商正在逐渐转为采用压配合技术来加强和替换焊接位置。在压配合技术中,弹性销和镀层通孔 (PTH) 是主要的组成部分。PTH 钻入到分层电路板中,采取电镀工艺,一般采用镀铜,从而在压配合销的插入部分上形成电路。主要的优势在于连接和电气触点高度可靠。

其他行业中使用的标准压配合形式在受控环境应用下也可发挥良好的作用。汽车应用要求具有更高的载流容量,并且能够更好的耐受振动、热冲击和各种环境条件。技术上的进步可以解决这些挑战,说服 OEM 以及汽车行业的一级供应商从波峰焊工艺转换为压配合技术。

压配合的接口选项

压配合销也称为顺应针,一般采用弹性横截面,直径超过 PTH。在装配过程中,压配合销的压配合区域发生变形,产生与刚性 PTH 的接口。压配合销集成到汽车连接器与模块当中,与非顺应式的实心插针相比,可以为 PTH 提供更大的公差。压配合连接器提供多种尺寸、形状、样式与螺距,根据具体应用的要求,可采取单销或任何数量的多销形式。

柔性压配合销的反应速度接近弹簧,有助于保护 PTH 的完整性。印刷电路板基板上镀层钻孔的孔公差较小,因此,镀层厚度会直接影响到插入力,必须严格控制以达到适宜的销插入效果,而不会造成镀银情况下常见的过度摩擦问题。

这样可以实现永久性的连接,高度可靠,带来耐冲击的气密接口而不存在腐蚀的风险。入口角度是一个重要的参数,能够影响到插入力并防止 PTH 损坏。顺应区域外表面的轮廓也可在很大程度上帮助确定插入力,以及减轻对侧壁位置的潜在损伤。

压配合销连接可同时用于印刷电路板的两侧,实现灵活的双侧通孔和 SMT 印刷电路板装配。多层堆叠的印刷电路板可能需要使用板对板的压配合尾插。在发动机和变速箱模块的尺寸日益减小的过程中,压配合销可以帮助在紧密的销配置中保护灵敏的组件并节约宝贵的空间。在尺寸更小的封装应用中,例如传感器和交换机等,压配合销往往直接在外壳内部成型。

对于汽车应用来说,尤其重要的一点是要在低插入力和高保持力之间实现良好的平衡。经济型的"针眼"(EON) 接口是一种非常流行、客户首选的压配合样式,具有出色的电气接触效果与保持力,确保恶劣条件下的连接效果。

插入力过度的影响

锡须:

在纯锡的表面上,应力会促进锡须的增长,导致印刷电路板的轨道之间发生短路,危害到模块的功能。减轻锡须生长的设计指导原则包括减轻插入力,以及缩减锡表面的厚度。

射流效应:

在压配合销的插入过程中,印刷电路板会发生机械损伤。如果摩擦过大,那么表面会刮向下方,达到压入方向的前部,这样又会进一步加剧摩擦。PTH 最终会被切下,向外推出到底部位置。减小插入力即可避免发生射流效应。

增白效应:

在压配合销抵达最终位置后,印刷电路板各层组成的结构将受压配合销力的压迫。如果施加过度的力或者 PTH 发生不稳定,那么受力会导致印刷电路板部分分层。经过一段时间后裂缝会使水分进入,导致隔离性能降低。降低插入力,并且采用高品质的印刷电路板产品,可以减轻增白效应。

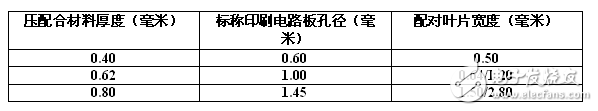

压配合材料厚度、标称印刷电路板孔径、配对叶片宽度:

压配合材料厚度(毫米)标称印刷电路板孔径(毫米)配对叶片宽度(毫米)

热设计上的优势

大多数的汽车应用对于乘客舱电子组件属于 SAE 二级 (105°C) 分类,对于发动机罩下电子组件属于 SAE 三级 (125°C) 分类。SAE 四级 (150°C) 分类应用较为少见。

如果需要二次焊接,则工艺中产生的热可造成印刷电路板以及连接的电子组件损坏。压配合技术可以完全消除多余的热循环,通过施力即可实现装配工艺中的二次连接。

减排和燃油经济性方面的技术,以及车载电子、导航和安全功能等,都会在发动机舱内部积聚起热量。压配合销提供的接口高度可靠,自然耗散热量,与焊接接缝相比热阈值要高得多,而故障率则较低。压配合销适用于从较低到极高电流的应用,不会产生焊接接缝中常见的热积聚。

压配合销无需高温焊接工艺,不存在装配工艺中焊料结块弹出的风险,也不会出现冷

- 用节省燃料的启动/停止系统为汽车电子产品供电(08-17)

- 新型汽车设计需要降压-升压型转换器(07-02)

- 汽车电子极近场EMI扫描技术方案 (01-20)

- 最大限度地减小在汽车环境中的EMI(02-14)

- 看半导体公司如何助力车联网技术(07-22)

- 汽车电源的监视和开关(12-19)