车载转换器与马达控制MCU应用指南

没有内燃发动机的全电动汽车需要安全、具成本效益和高容量的储能系统。高效的软件算法、功能强大的微控制器和高效马达能大幅地利用现有的能源,高整合度有助于实现更精简和低成本的马达控制系统。专为混合动力汽车和电动汽车而设计新一代高整合度MCU包括能产生马达控制信号的定时结构以及各种I/O端口和接口。

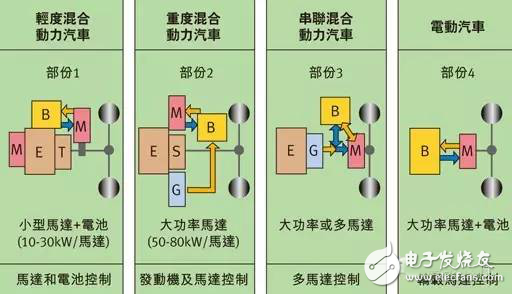

图1显示了混合动力汽车和电动汽车的广泛分类。混合动力汽车和电动汽车的核心要素是传动系统中的马达,该马达在混合动力汽车中与传统的内燃机部署在一起,而在电动汽车中则作为独立的动能来源。选择马达需要仔细分析尺寸、重量、可靠性、耐用性、所需扭矩和整体效率。

图1:混合动力与电动汽车的分类图。

适用的马达有两个基本类型。一种是异步马达,这种马达耐用且价格合理,因为它们不需要使用稀土元素制成的磁铁。其特性参数可以透过软件算法得到控制,并且不需要维护。这种马达效率略低于同步马达,在启动时具有较低的扭矩。而缺点则是效率略低,约为90%,且重量更重。

另一种适用马达是永磁同步马达(PMSM),具有高转矩、紧密的尺寸和近94%的高效率。同步电动机由于需要使用稀土元素制造的永久性磁铁,因而成本较高。异步马达和永磁同步马达的无刷版本都不存在电刷损耗的问题。永磁同步马达提供更佳尺寸/力矩比和更高效率,也是目前电动和混合动力汽车传动系统的首选。

控制

如前所述,上述两种马达都有无刷版本。虽然这种无刷马达需要进行更多的整流,却能够提供安全、高效的控制,而这是传动系统中基本且首要的。目前的挑战是实现马达、电力电子、控制单元(微控制器)和控制软件的完美平衡。使用的算法必须适应各自的马达和应用,使电子控制器在任何时候都能实现优化马达整流。如果不能正确适应,可能会导致不良的影响,如不规则的执行和过大的噪音,都能给效率带来某种程度的负面影响。马达控制包含针对不同应用的各种控制算法。

基于传感器的转子位置检测可由各种感应系统实现。一般情况下,检测转子的位置对精确的马达控制是至关重要的。作为一个重要的组成部份,转子位置传感器对马达系统的性能和效率有着显著的影响。霍尔位置传感器基于霍尔效应,透过改变载流导体周围的磁场诱发电压。在转子磁环和黏附在转子上的传感器装置帮助下,霍尔效应传感器成为检测角度便捷而便宜的方法。磁极和霍尔组件的数量越多,分辨率和精确度就越高,也越容易受磁场干扰。

增量编码器是一款常用传感器,在众多设计中都有广泛应用,具有机械和光学扫描特性,可以确定目前的角位置。测量角度时,增量编码器必须基于零位置或参考位置。对微控制器而言,实际的角度测定只涉及检测旋转方向和运算脉冲发散。可以透过简单测量两个脉冲之间的时间间隔来运算角速度。对电磁干扰的非感应性是非常有益的;相反,任何机械摩擦损耗和污垢的易感性,在光学系统中都是不利的。

分解器

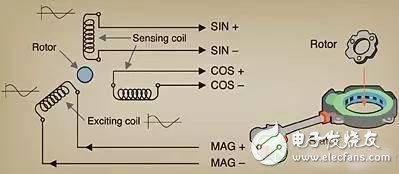

分解器是一款在汽车产业界被普遍使用的坚固传感器,不受磁场干扰和污垢影响,而且在角度检测过程中不受摩擦损耗的影响。它由一个永久连接于马达轴(马达旋转器)的轮子和一个永久附着于马达外壳的环形定子组成。该定子至少包含一个励磁线圈和两个传感器线圈。透过增加极对数可以实现更高的分辨率。

图2显示的就是分解器。励磁线圈配备模拟正弦信号。该模拟信号透过磁耦合(感应)传输到两个传感器线圈,相互设置在90度的位置。对由分解器传回的模拟正弦和余弦信号的评估需要一个轴角数字转换器(RDC),它用来从模拟数据中确定角度位置和速率。

图2:分解器示意图和机械结构。

分解器在性能和和准确度方面可能并不比其他竞争技术优越,但它们更耐用,在污垢和极端温度等环境下能提供更好的保护。即便在静止的状态下,它也可以随时检测马达的绝对位置,而增量式编码器和霍尔传感器则不能执行该功能。

车载转换器和马达控制MCU

在最简易的情况下,马达控制器包含一个微控制器、一个功率输出级、连接转子位置传感器(分解器)的马达,以及常被作为一个独立电路执行的轴角数字转换器。该控制器产生旋变信号,并基于返回的正弦/余弦信息,快速准确地确定转子的位置和速率。这种信息必须传到微控制器,才能在马达控制运算中被考虑到。外部轴角数字转换器通常经串行外围设备接口(SPI)连接到微控制器。根据系统设计和轴角数字转换器制造商的要求,该连接也可透过其他串行或并行端口实现。

然而,这些解决方案受制于一个很大的不足,即MCU无法经常接

- 最新知名厂商电机控制解决方案集锦(07-15)

- 大联大旗下友尚集团推出多个马达控制方案(06-30)

- 大联大旗下凯悌集团推出马达控制解决方案(06-24)

- 如何使创新的MCU实现高效节能电机控制?(07-07)

- 基于SoC FPGA的工业和马达控制方案设计(02-25)

- 马达控制小Tips(1):如何实现步进电机的基本控制?(07-19)