如何保护汽车电池系统免于瞬变、短路和其他故障影响?

,最低为10kV/μs,ACPL-782T隔离放大器的高共模抑制(CMR)能力提供了在高噪电机控制环境中精确监测电机电流和直流电压所需的精确度和稳定度,为各种不同形式的电机控制应用带来更平稳的控制。

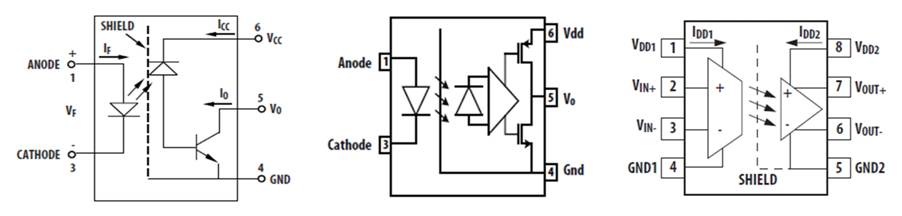

图3 SPI接口使用了两种不同形式的光电耦合器

左方的ACPL-K49T是一个低速器件,可以简单处理片选信号,中间的ACPL-M72T则是一个带有跨阻放大器和输出驱动电路以处理更高信号速度,如时钟、串行数据输入以及串行数据输出的较高速光电耦合器,右方的ACPL-782T显示差分电压和电流感应能力使得这个器件成为电池和电机监测应用的良好选择。

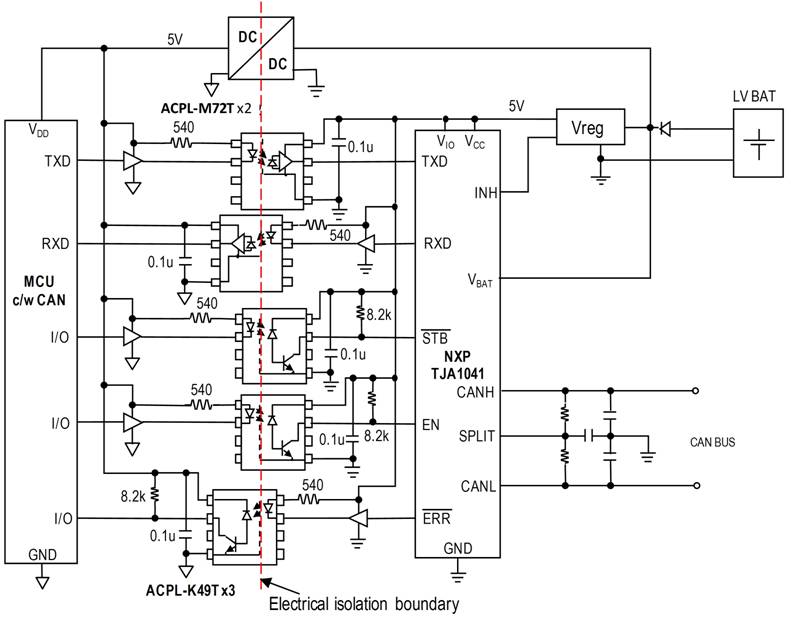

当数据送到电池管理系统的微控制器时,微控制器会进行数据分析,接着通过CAN总线将控制信号送到充电管理系统、传动系统、仪表盘以及其它汽车子系统,依微控制器选择的不同,CAN控制器可以和微控制器集成到相同芯片上,也可采用独立的芯片,在大多数系统中,CAN控制器为独立芯片,原因是这样做可在微控制器和CAN控制器间加入隔离而非在CAN总线本身,请参考图4,在这样的应用环境中,CAN总线可以最高速度工作,不会受到光电隔离器的限制。

图4:微控制器和CAN总线控制器间的5个信号线经过光电隔离以避免噪声、瞬变和高电压脉冲影响信号完整性或破坏低电压电路。

在这样的设计下微控制器上就形成了双重隔离,输入侧有SPI总线上的光电耦合器,输出侧则有微控制器输入输出引脚和CAN控制器输入间的光电耦合器。图4中的子系统显示共有5个光电耦合器提供对CAN控制器的隔离,其中3个为低速光电耦合器如ACPL-K49T,它也被使用在电池管理系统控制器和微控制器间的片选信号线,CAN子系统中其他2个光电耦合器则被使用于微控制器和CAN控制芯片间的数据传送和接收,这些光电耦合器必须能够处理高了许多的数据率,通常大约为500kbits/s,因此ACPL-M72T和相似的光电耦合器就成为这个隔离需求的适当选择。

作者:安华高科技(Avago Technologies)技术营销工程师 Junhua He

- 电池系统受益于坚固的 isoSPI 数据链路(07-17)

- 揭秘不为人知的电动汽车电池系统保修(08-11)

- 电动汽车动力电池系统五大国标最详解读(07-31)

- 如何利用isoSPI数据链路实现高性能车载电池管理系统?(05-14)

- 简谈锂电池系统安全的那些事~!(07-23)

- 汽车稳压器适应极端环境的设计方案(12-30)