揭秘不为人知的电动汽车电池系统保修

国内的新能源汽车处在如火如荼的阶段,对于整车企业而言,如何确保新能源汽车的动力电池、电机、电控等关键零部件提供不低于5年或者10万公里的质保,以及质保费用在整个车辆的合理范围以内,这是一个大课题。

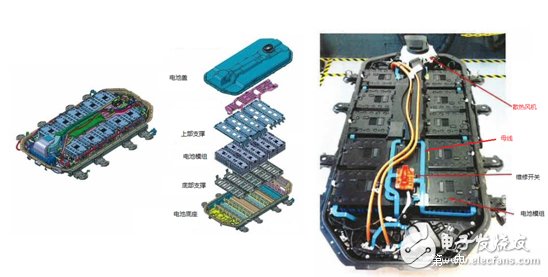

从电池系统构成来看,可以分为三部分:

1)电池模组:包含电池单体、电流母线牌、冷却盘、采样线等,还有模组本身连接的机械部件

2)电子系统:电池管理主单元、电池管理子单元、电流传感器、电池配电单元等

3)机械部件:电池底座、电池盖、螺丝、固定装置等

图1 Outerland电池系统

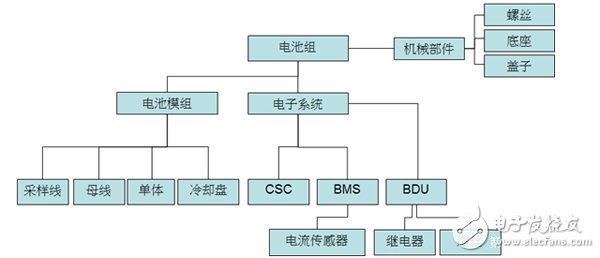

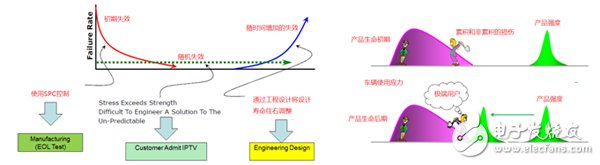

如果我们按照每个部件,进行IPTV(WarrantyConditionsper1,000Vehicles)进行考虑,假定电池系统的总的IPTV 在1年~5年这个范围内按照X1、X2、X3、X4和X5,按照通常的寿命曲线来估计,整个电池系统的失效率主要集中在模组这一块。第一个原因是电子系统和机械系统,通过鲁棒性测试是可以通过设计和制造做到很低的失效;而对于一个电池系统而言,有不同的配置(并联和串联),出现各种失效情况,比如容量衰减特别剧烈,又或者是内阻上升剧烈,对整个电池系统的而言就处于需要维修的状态了。

图2 电池系统分离图

在设计过程中,虽然涵盖了重度使用客户,毕竟电池单体由于有循环寿命和静置寿命这两项,对很多整车企业而言整个数据积累并不是充分。

图3 客户使用分布情况

好了,那么问题来了,一开始汽车厂家卖1000辆,慢慢开始卖1万辆,增加至10万辆,持续的保修期如果确定为五年,那么如何确保整个维修的过程?这其实有个极端的案例,我们拿深圳鹏程电动汽车出租有限公司800台E6纯电动出租车来举例:

2013年度关联交易额为2975万元(2164万新能源产品+充电设备,811万为劳务费用)

2014年年度关联交易额为3615万元,全部为劳务费用。

这个事情,这里不做过得猜测,只是为了维护这个800辆车的费用,2014年均摊4.51万元。如果是私家车按照10~30%的累积强度来看,可以估算整个维护的费用。

在电池系统维护的方法上,也是可以分为几种的:

1)电池换包

电池换包的方案,实际在初期是最为普及的。离私人客户最近的4S店,通过配置一定的新电池包或者维修过的电池包,可以尽快将客户的故障车给处理掉,而所需的设备和培训人员的时间周期,无疑是最少的。然后通过陆路运输损坏的电池包到电池包原厂或者售后电池处理工厂。

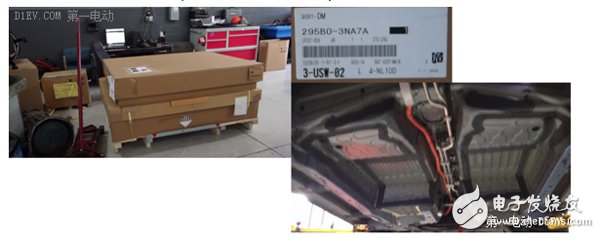

以Nissan在美国的处理案例最为典型,如下图所示:

图4 Nissan LEAF电池包和4S店维修区域

优缺点

+响应迅速,4S店部署容易成本低,维护覆盖范围大

-换下来的电池包需要较大的运输成本,寄回美国Smyrna的工厂

-从全球来看,布置工厂成本较高

图5 Nissan的电池工厂

2)换电池模组

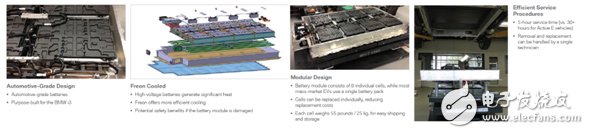

比如BMWI系列的做法,在专门的4S店部署电动汽车售后系统,主要是把电池取下来的专用工具,如左下图的电池托举工具;在4S店部署一些模组,这些模组25公斤一个,直接换上。

优缺点分析

+覆盖范围更大

+维修时间短,对比5小时维修,ActiveE是25小时

+维护人力低,单个技术员就可以实现更换

-容量匹配困难,对电池系统软件、电池本身特性要求很高

-部署成本较高,人员培训要求高

图6 BMW电池更换

3)换单体

这种方法在4S店很难进行,主要的难点在于电池单体和母线连接排的焊接,实在不是维修可以实现的,而且维修模块也牵涉到了工艺问题。

说到底,随着新能源汽车业务的开展,整车企业将来对电池和电池系统的业务介入多深,需要有更深一层的考虑。在此抛砖引玉。

- 电池系统受益于坚固的 isoSPI 数据链路(07-17)

- 如何保护汽车电池系统免于瞬变、短路和其他故障影响?(05-07)

- 电动汽车动力电池系统五大国标最详解读(07-31)

- 如何利用isoSPI数据链路实现高性能车载电池管理系统?(05-14)

- 简谈锂电池系统安全的那些事~!(07-23)

- 电力薄膜电容和超级电容在新能源汽车中的应用(04-28)