基于数据拟合的激光焊接焊缝图像表面缺陷检测

时间:07-18

来源:21IC

点击:

4 实验

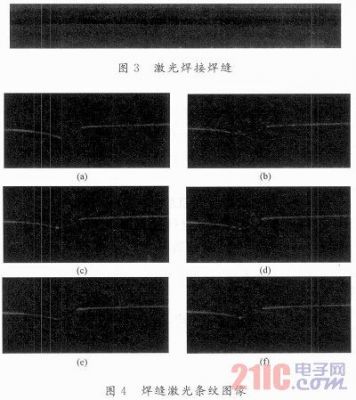

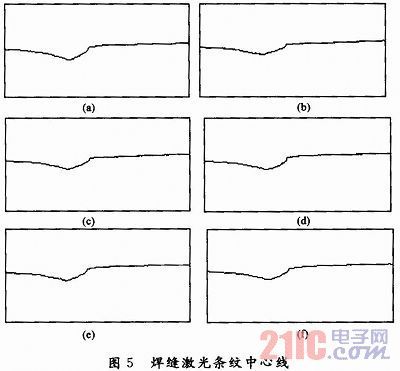

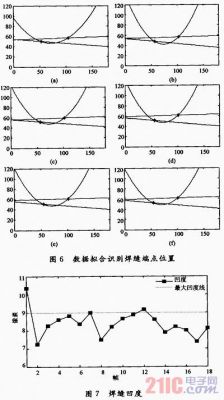

图3为带钢焊缝,焊缝长为1.25 m,厚度为2 mm,焊接平均速度为8.3 m/min,激光功率为8 kW。图4是采用结构光视觉检测系统采集到的6帧焊后焊缝结构光图像。图5是采用第2节算法对图4图像处理后得到的激光条纹中线心图像。图6是采用第3节直线和二次曲线拟合法计算出的焊缝精确端点位置。图6中的坐标单位为像素。

从图4可以看出,等厚板焊接时,焊缝截面的形状比较接近二次曲线,更适合采用二次曲线或更高次的曲线进行拟合。由于高次曲线拟合涉及到端点求解存在多解的问题,且次数越高,拟合时间越长,所以这里采用二次曲线来拟合焊缝的截面,焊缝截面两侧的激光条纹仍然用直线方式拟合,拟合结果如图6所示。拟合后直线和二次曲线的2个交点分别为焊缝的左端点和右端点位置,在图6中用星号表示。

对图3的等厚板,连续取18帧激光条纹图像,根据前述步骤及式(5)和式(6)计算焊缝不同位置处的凹度凸度。从18帧激光条纹图像中计算出的均为凹度,凸度为0。以连续取到的各帧激光条纹图像的序号为横坐标,以该位置的凹度(单位像素)为纵坐标得图7。从图7可知,如果以9个像素单位为判断凹度是否合格的阈值,则焊缝在图像12帧处的位置凹度超标,该图像所在位置焊缝焊接质量判为不合格。

5 结语

结构光主动视觉检测在激光焊接质量检测中具有广泛的应用前景。本文针对结构光主动视觉采集到的焊缝表面的激光条纹特征进行研究,提出了通过直线拟合和二次曲线拟合准确获得等厚板激光焊接焊缝图像端点位置识别方法,并在此基础上计算出焊缝凹度和凸度缺陷,为判断激光焊接质量是否合格提供了判断依据。

- 基于数字图像处理技术的集成块姿态检测(02-27)

- Laplacian图像边缘检测器的FPGA实现研究(03-21)

- 基于图像处理的型坯直径非接触测量方法研究设计(07-13)

- FPGA在高清图像处理中的重要应用 (10-15)

- 基于虚拟仪器的运动位移测量系统的实现(07-26)

- 基于CNN的海空目标检测(03-17)