在电路测试阶段使用无铅PCB表面处理工艺的研究和建议

改变探针类型对良率影响很校未处理的铜具有比有铅焊接高一个数量级的屈服强度,唯一的结 果是将损坏裸露的铜测试焊盘。所有的可测试性指导方针都强烈建议不直接对裸露的铜进行探测。当使用OSP时,需要对ICT阶段定义一套OSP规则。最重要 的规则要求在PCB工艺的开始打开版膜(Stencil),以允许焊膏能加到ICT需要接触的那些测试焊盘和过孔上。

优点:在单位成本上与HASL具有可比性、好的共面性、无铅工艺、改善的可焊性。

缺点:组装工艺需要进行大的改变,如果探测未加工的铜表面会不利于ICT,过尖的ICT探针可能损坏PCB,需要手动的防范处理,限制ICT测试和减少了测试的可重复性。

无电镀镍金沉浸

无电镀镍金沉浸(ENIG)这种敷层在很多的电路板上得到成功应用,尽管它具有较高的单位成本,但它具有平整的表面和出色的可焊接性。主要的缺点是无电镀镍层很脆弱,已经发现在机械压力下破裂的情况。这在工业上称为"黑块"或者"泥裂",这导致了ENIG的一些负面报道。

优点:良好的可焊接性,平整的表面、长的储存寿命、可以承受多次的回流焊。

缺点:高成本(大约为HASL的5倍)、"黑块"问题、制造工艺使用了氰化物和其他一些有害的化学物质。

银沉浸

银沉浸是对PCB表面处理的一种最新增加的方法。主要用在亚洲地区,在北美和欧洲正在获得推广。

在焊接过程中,银层融化到焊接点中,在铜层上留下一种锡/铅/银合金,这种合金为BGA封装提供了非常可靠的焊接点。其对比色使其很容易被检查到,它也是HASL在焊接处理上的自然替代方案。

银沉浸是一种具有非常好发展前景的表面加工工艺,但和所有新的表面工艺技术一样,终端用户对此非常保守。很多的制造商将这种工艺作为一种"正在考察"的工艺,但是它很可能成为最好的无铅表面工艺选择。

优点:好的可焊接性、表面平整、HASL沉浸的自然替代。

缺点:终端用户的保守态度意味着行业内缺少相关的信息。

锡沉浸

这 是一种较新的表面处理工艺,与银沉浸工艺具有很多相似的特性。然而,由于要对PCB制造过程中锡沉浸工艺使用的硫脲(可能是一种致癌物)加以防范,所以有 重大的健康和安全问题需要考虑。此外,还要关注锡迁移("锡毛刺"效应),尽管抗迁移化学制剂在控制这种问题上能获得一定的效果。

优点:良好的可焊接性、表面平整、相对低的成本。

缺点:健康和安全问题、热循环周期的次数有限。

PCB表面处理总结

表1:OSP实验的条件参数。

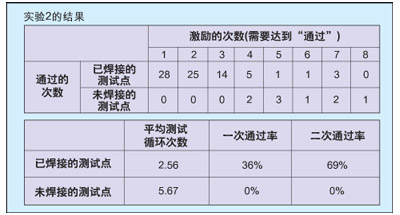

表2:结论是当使用焊接测试点时,ICT性能大大提高。考虑到夹具和工艺的一些问题,用户相信一旦处理好这些问题,他们能获得的一次通过良率在80~90%之间。

上 面是PCB无铅处理的主要方法。HASL仍将是最广泛使用的PCB处理工艺,这种情况下对于测试工程师来说没有任何变化。在某些国家,HASL已经被法律 禁止,并采用了替代方案。随着PCA制造扩展到更多的不同的全球区域,在ICT测试中可以看到的无铅处理工艺将越来越多。尽管OSP并不是HASL的自然 替代,但是它已经成为PCA制造商研究的首选替代处理方案。当没有改变工艺以允许在测试焊盘和过孔上用焊膏时,这将导致实际的ICT测试可靠性问题

结论是,PCB表面处理的工艺没有十全十美的,每种方法都有其需要考虑的问题。其中一些问题比其它问题更严重,所有这些无铅PCB表面处理工艺都需要在工艺步骤中进行修改,以防止在ICT出现夹具接触可靠性问题。

在ICT阶段HASL、OSP和银沉浸的比较考虑

现 在我想重点关注这些表面加工技术以及它们如何影响ICT的性能。表面处理在测试点上留下软焊料"弧顶"和裸露的过孔,它们是理想的ICT测试对象。 HASL具有而OSP不具有的特性是吸收作用力,HASL是共晶SnPB,特别软。这种软目标具有两个好处:适应探针和吸收能量。

对于 OSP PCB来说就没有这种软目标。相比而言,铜表面非常硬,不能吸收太多的能量,因此探针能"咬入"的直接接触的面积减少。外层的铜镀层一般在10到50微米 之间。把铜镀层与OSP覆层结合起来,你会看到用来探测HASL板的探针将不能在OSP表面处理的板子上使用。

研究表明,在回流焊和ICT 之间较长的传递时间内,OSP会在测试目标上产生很硬的"壳"。传递到ICT的最佳时间应小于24小时。有很多其他的工艺因素会对OSP对测试工程师带来 困扰的程度大小造成影响,其中的一些因素是:OSP提供商类型、在回流炉中经过的次数、是否去除了波峰工艺、氮回流还是空气回流,以及在ICT时的模拟测 试类型。

对铜表面的直接探测加上需要穿透OSP层的更

PCB 相关文章:

- 编写属于自己的PCB设计规则检查器(11-06)

- 利用FPGA实现原型板原理图的验证(11-07)

- 使用采样示波器对PCB进行串扰分析(11-06)

- PCB厚密板线路检查LED光源系统研究(11-26)

- 以太网在雷电浪涌测试中的应用(01-19)

- 在线测试技术的现状和发展(04-02)