基于CAN总线汽车组合仪表的设计与研究-步进电机驱动、存储电路设计及外围电路

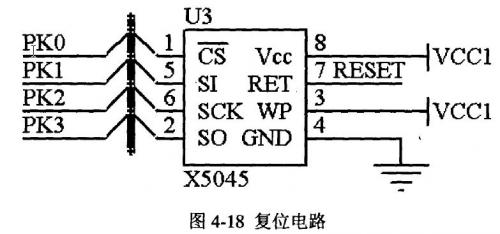

能够在失去vCc的时候自动执行存储操作 (SRAM-EEPRoM),非常适合对里程的累计记录。芯片内部包含一个指令移位寄存器,该寄存器可以通过SPI来访问。X5045与H128连接的电路如图4一18所示:

其中PKO一PK3、RESET分别与H128上相应的管脚相连。

4.9 其他外围器件电路设计

4.9.1 晶振电路

本系统所用的晶振为SMHZ,分别对应接到H128单片机的引脚XTAL和EXTAL上,然后利用其内部压控振荡器和锁相环(PLL)把这个频率提高到25MHZ,作为单片机工作的内部总线时钟。

4.9.2 仪表背光调节电路

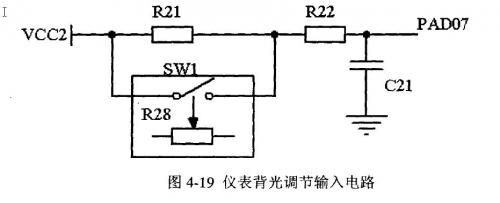

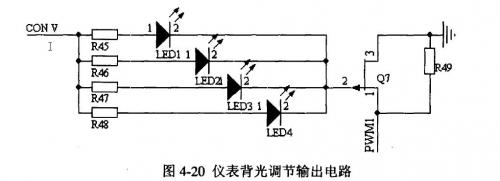

仪表背光在汽车启动后常亮,驾驶员可根据各环境下外部光线的明暗度对汽车仪表的背光进行调节,以达到最合适的感官效果。仪表背光电路通过调节电位器改变电阻值,从而改变电流的大小,MCU根据接受到的信号的值来改变PWM脉宽占空比的输出,从而改变背光的明暗度1401.调节电路图如图4一19:

其中开关SWI为一可调电阻,通过改变电阻的大小控制电流,输出到H128的A/D转换接口RAD07,MCU根据周D转换后的数据调整PWMI的输出占空比,输出接口CONV得到的模拟量和占空比有关,如占空比为1:1,则得到的电压值就为Vmax的1/2,即2.5v.占空比的改变使得输出电压变化,从而使仪表背光显示的亮度改变131].输出背光调节电路如图4一20:

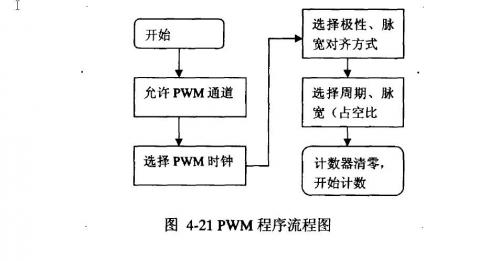

其程序流程图比较简单,直接在此进行了分析,如图4一21所示:

4.9.3 状态指示灯电路在汽车仪表的电路

设计中,一般根据外围电子元件的布置采用正控(开关控制正极电路)和负控(开关控制负极电路)相结合的方式来控制各种状态指示灯,同样在本仪表也采用了这种设计方法。功能指示灯都采普亮的发光二极管,而仪表照明则采用的高亮度发光二极管,分有红、黄、绿三种颜色,对应不同的显示和警告信息。发光二极管及其对应的限流电阻,我们都采用了贴片封装的元件。

同时,发动机出现故障后,如发动机水温过高,由MCU控制对应的故障灯会闪烁。发动机出现故障,其指示一般显示为红色,并伴随有蜂鸣器报警。

4.9.4 语音报警电路

设计本仪表系统有蜂鸣器报警模块,主要是为了提醒驾驶员注意相关的危险信息,如:水温过高,水位过低,机油压力过低、变速箱故障等等。MCU将采样得到的数据与存储在EZPRoM单元中的允许数值变化范围比较,如果超过额定范围,则发出信息到输出端口,蜂鸣器报警,同时对应的报警指示灯闪烁。在下次的采样过程中,如果采集的数据在额定范围之间,则蜂鸣器解除报警,状态指示灯熄灭。

本系统选用的蜂鸣器为频繁短促鸣叫,频率为2.6KHz,音量大小为75db.由于系统UO端口资源非常丰富,可以共用一个端口,也可以单独占用一个端口,单独占用端口,有利于故障维修检查,本系统在H128上预留BPO一BP3为报警电路输出端口。

4.9.5 时钟发生器

电路RTC模块(实时时钟电路)有巧个内存映射寄存器,通过秒、分钟、小时计数器提供的时间;通过星期、日、月份、年提供日历功能。以上计数器每次加1时都可以产生中断,并分别对相应的中断标志置位,如果相应的中断被允许则可以产生CPU中断请求。

用于驱动时间和日历的IHZ时钟使内嵌的补偿单元能够补偿晶振的误差,这样通过频率补偿机制能够使IHZ时钟获得用于驱动整个模块的晶振更高的精度。

补偿值可以在模块的校准操作时通过应用软件设置或自动获取澎].计时功能是通过一个时钟频率为128Hz(CGMXCLK/256)的计数器来实现的。

这个计数器可以在任何时候开始、。停止和清除。这个计数器的值被换算到looHZ对应的值,并存储到计时数据寄存器中(chronographdatarcgister)。因此,数据寄存器中的值为O一99,每增加1代表1/1005(loms)。数据寄存器的值满足以下关系式:S=「(128HzeountervalueX25)+16]/32计时计数器的精度是士sms.

4.10 PCB板的设计

在以往仪表电路设计过程中,仪表的电路通常是在仪表背后附上一层软性塑料(挠性塑料),在塑料上覆铜进行电路连接,这种接法通常适用于比较简单的电路。由于电子技术的发展,软性塑料已不能满足仪表功能繁多的要求,并逐渐为

硬质板取代。也就是印制板,通常所说的PcB板 。

电路板设计与电路图设计不同之处在于,电路板属于比较实体化的东西,而电路图属于比较抽象的东西。所以,在设计电路图时,比较着重于电路的电气性质。而在设计电路板时,比较着重于电路的实际尺寸与空间配置(立体)。下面就电路板的设计分为以下几步;

第一步,先设计电路图,确定元件的排序和元件的封装(Footprint),然后通过程序所提供的ERC检查。

第二步,电路图设计完成后,利用CreateNetlist功能产生网络表。

第三步,进入PCB编辑器,首先定义板框,即板子的大小、板层数与形状。

第四步,加载网络表,如果网络表(或电路图)有错误,或接口上的问题,将会在此阶段中出现。可以根据产生的错误,重新会到电路图进行修改。

第五步,布置元件,这项工作是电路板设计中最基础、最麻烦也是影响最大的工作。

第六步,定义设计规则,进行手工布线或自动布线。

第七步,完成布线后,进行设计验证检查。如果没有发现错误,即可存盘输出。

印制板通常有纸质覆铜板、环氧树脂板、玻纤板等,在这里考虑到价格的因素以及性能的要求,我们选取环氧树脂板,其价格适中,也能满足汽车运行的工作环境,PCB采用双面布线,并在部分信号电路增加焊盘测点,以利于仪表电路功能的检测,减少故障返修率。

- 单芯片集成电路优化自适应转向大灯系统设计(07-03)

- 汽车仪表步进电机控制算法的仿真(02-15)

- 灵活的现代CPLD汽车数字仪表板(06-04)

- 基于步进电机控制技术的汽车辅助照明随动系统设计(01-25)

- 基于步进电机驱动器MC33991的车速表设计(11-14)

- 基于CAN总线的一体化步进电机驱动器的设计与实现(11-25)