灵活的现代CPLD汽车数字仪表板

汽车仪表板成为汇集车辆安全和管理所有信息的神经中枢,为驾驶员显示各种信息。在当今的数字时代,车辆仪表系统必须能够监控所有关键功能,该系统甚至是个性化的。业界需求发展导致出现了很多半导体解决方案,从ASSP到全定制器件等。这些方案可能都是功能固定的解决方案,不能灵活地进行产品开发,无法满足设计人员的要求。作为对比,可更新解决方案在一条车辆产品线上支持多种相似的应用,没有任何多余的成本开销。这类定制解决方案以很低的成本满足了所有需求。

本文简要介绍一种创新的CPLD体系结构,完全避免了使用微控制器及其驱动器,从而提供了低成本、低功耗组合数字仪表板解决方案。这一模拟仪表板解决方案(ADS)高效地实现了数字汽车网络,充分发挥了数字技术的优势。

组合仪表板解决方案

传统上,以机械方式获得行驶里程等仪表实时输出,使用模拟驱动器进行显示。然而,随着这些数据输入的数字化,步进电机和LED替代了仪表和量表。采用昂贵的微控制器来处理并显示数字输出。后来出现了ASSP,导致较高的一次性成本开支(NRE),限制了产品更新和改进。产品生命周期以及对不同产品线的支持也是促使采用低廉的可编程替代产品的主要因素。

在指针式仪表显示板上采用了步进电机,将电脉冲转换成不连续的机械动作。当电控制脉冲按照一定的顺序加到步进电机上时,电机轴以不连续的步进增量进行旋转。组合数字仪表一般采用步进电机来仿效模拟面板和指针显示板的性能以及视觉效果,同时提供数字设置需要的非常精确的位置信息。需要对这些电机进行微步进控制,以实现平稳连续的指针移动。此外,测得的采样值从车辆传感器广播到相应的仪表部位,而采样数受限于数字链路的带宽,在一定的时间间隔后,每一测量采样值才显示在组合仪表上。在这类组合仪表上,迫切需要采取措施克服不能连续显示信息的难题,当传感器没有向仪表输出数据时,确保指针处于正确的位置。要解决这些难题,必须提高处理能力,从而增加了数字仪表板系统成本,较低的性价比阻碍了其在车辆中的应用。

基于CPLD的组合仪表板控制器

使用CPLD很容易克服这种高成本解决方案所带来的限制。采用ADS,客户只需要在设计中更新或者修改编程文件,实现产品换代,因此,非常灵活。此外,还可以在现场增添新功能或者更新产品,不但提高了技术实现效率,而且还满足了特殊的用户和产品需求。使用相同的基本系统,稍作改动,就很容易在新产品线上采用不同的器件。

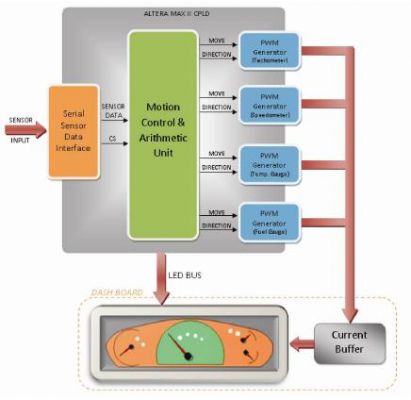

利用基于CPLD的ADS,产品开发人员和生产商可以根据需要从不同的器件中进行选择,而不用担心半导体元件过时的问题。它具有较低的销售价格,支持高端功能,未来扩展余地非常大。其体系结构使用Altera的MAX II CPLD,包括6个模块:串行传感器数据单元、主移动控制和算术单元,以及4个PWM发生器。串行传感器数据单元接收来自传感器的输入,主移动控制和算术单元完成必要的计算,PWM发生器为步进电机所有相位提供合适的控制信号,接收来自主模块的命令(图1)。

图1 基于CPLD的ADS结构图

在详细说明这一ADS体系结构之前,首先要理解窄带车辆数据网络中不同模块的功能,以及驱动指针仪表板的步进电机是怎样完成微步进控制的。由于组合仪表所有显示面板并不需要连续的传感器数据,当没有数据时,系统保持指针位置不变。为实现平稳显示,发送给指针的移动命令是当前偏转函数,不会产生急促的指针步进变化。

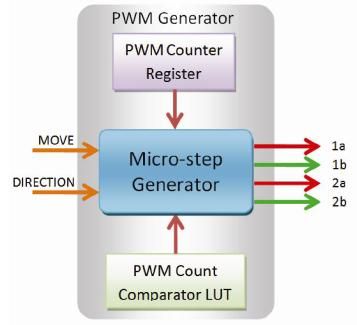

PWM发生器

4个PWM发生器模块驱动指针仪表板步进电机,指示来自不同传感器的数据(图2)。

图2 PWM发生器基本结构图

- 单芯片集成电路优化自适应转向大灯系统设计(07-03)

- 汽车仪表步进电机控制算法的仿真(02-15)

- 基于步进电机控制技术的汽车辅助照明随动系统设计(01-25)

- 基于步进电机驱动器MC33991的车速表设计(11-14)

- 基于CAN总线的一体化步进电机驱动器的设计与实现(11-25)

- 基于CAN总线汽车组合仪表的设计与研究-步进电机驱动、存储电路设计及外围电路(01-08)