基于51单片机的电动车跷跷板设计

图6 电动机驱动电路

4. 软件设计

软件结构如图7所示。(详细软件流程图见附录)

图7 软件结构

当开机时,系统复位,然后系统判断工作模式,当选定工作模式1或工作模式2后,系统等待5秒钟,然后进入自动计时运行状态。

模式1为电动车运行及方向调整程序,使电动车按预定路线运行,并且在小车偏离轨道后自动调整走向使小车自动返回预定路线,并且控制LCD实时显示运行时间。模式2为平衡检测及平衡保持程序,在此程序控制下小车自动寻找平衡点,并在平衡点附近进行正向或反向运行,最终达到动态平衡。

5.系统测试

5.1 测试仪器

自制跷跷板:长1600mm、宽300mm,跷跷板底距地面或桌面的距离为70mm。中间画有50mm宽的黑色寻迹线。

卷尺:精度1mm。

秒表:精度0.01s,两块。

5.2 测试结果与分析

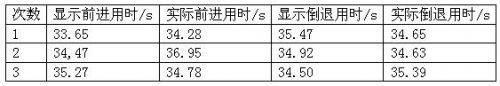

5.2.1跷跷板水平状态时测量往返一次全程的时间。测试数据如表1:

表1 跷跷板水平状态检测数据

分析:实际测得的时间与显示时间有偏差,可能是人的反应时间误差。

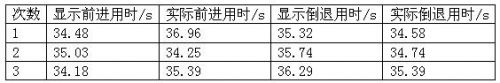

5.2.2 跷跷板自由状态下测量往返一次全程的时间。测试数据如表2:

表2 跷跷板往返一次时间检测

分析同上。

5.2.3跷跷板自由状态下小车保持平衡测试。(配重200克) 测试结果如表3:

表3 跷跷板保持平衡测试

分析:由以上数据可得,随着配重物距A端距离的不断增加系统进入平衡态所需的总时间逐渐减小,而平衡态时最大振幅基本不变。这是因为配重物向中心靠拢,对于支点的力矩不断减小,惯性亦减小,致使平衡态所需的总时间逐渐减小。

5.2.4 压线定位测试。测试数据如下表:

表4 跷跷板压线定位测试

分析:绝大部分定位都是小车前进方向的前头两个探头全部压上定为线方才恰好停车,在极少数情况下(跷跷板上寻迹线弯度较大时),小车前方探头还未接触定位线甚至刚开始起跑就会停车,观察现象分析原因,当寻迹线弯度较大,小车不能有效纠正过大偏差时,导致前方两探头有可能先后同时检测到黑色寻迹线,以致小车停车。

检测结果表明本设计成功地实现了题目的要求,具有较好的使用价值。

- MST717C显示驱动芯片驱动TFT液晶显示屏介绍(08-13)