燃料电池发动机智能测试平台

挑战:

建立100KW级智能型质子交换燃料电池发动机测试平台,为燃料电池发动机提供各种工况环境,采样其各种重要参数,评价燃料电池发动机的动态特性,并且为燃料电池发动机匹配以及控制提供一个完整的试验环境。

应用方案:

使用NI开发套件的可视化界面以及其强大的图形处理功能建立燃料电池测试平台的用户接口;利用NI软硬件系统的高度集成性,在后台直接完成数据采集、通信、控制等功能;利用NI开发套件的数据处理工具包完成数据在线分析处理,测试完成后生成测试报告;考虑到燃料电池测试的安全性,利用NI开发套件自带的远程操作的功能,为远程计算机操作提供了完整的接口方案,从而建立一个燃料电池智能化测试平台。

介绍:

本文建立了基于NI集成软硬件环境燃料电池发动机测试平台。该平台可以实现燃料电池发动机及其辅助系统的测试与控制、燃料电池发动机系统参数测量、为燃料电池发动机提供多种工况环境,甚至系统控制策略的评价的功能。利用NI开发套件建立了一个内嵌专家系统的智能软件平台,不仅确保了测试平台的工作安全性,同时也可以对系统的潜在故障进行诊断。此外,由于该测试平台的高速采样,使得燃料电池发动机动态特性参数的准确性得到保证,本系统利用这些参数自动生成包括燃料电池发动机动态模型的测试报告。

正文

测试平台功能要求

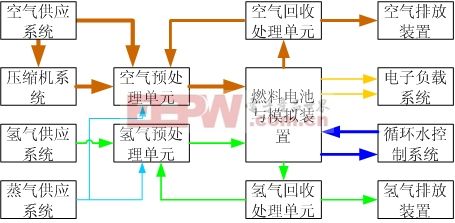

燃料电池发动机的本质是一个电化学的反应堆,能够对外输出电能,如图1所示。燃料电池可分为4个部分:空气系统、氢气系统、循环水系统和燃料电池堆。

图1 燃料电池工作原理示意图

对燃料电池进行测试主要是有三个目的,功率输出特性,不同工况工作规律,建立或者验证其数学模型或控制模型。根据测试目的,燃料电池测试平台应具有控制、数据采集、数据处理以及生成报表的功能

基于上述的功能要求,本文建立了智能化的燃料电池发动机测试平台。如图2所示的系统的结构框图。

图2 系统结构

按照工作性质整个平台的可分为执行、测控以及数据处理三个部分:

1,执行部分

该部分主要为了满足系统功能的需要配置的各种制冷、加热、加湿、水处理等大型设备,由冷冻机、换热器、蒸汽锅炉、循环水泵、阀门等组成。

2,测量与控制

该部分主要为了测量和控制平台的特性参数和燃料电池的工作状态。主要由数据采集装置、调节装置、信号调理放大等部分组成。

为了实现平台的功能,需要测量的量共计86个,类型各有不同,并且信号类型众多,显然快速、精确、可靠的测量是一个繁琐的工作。在参数测量的同时,系统需要完成控制功能,由于控制对象的复杂性,要达到良好的控制效果一直都是燃料电池测试平台开发的难点。

3,数据处理

在测试的过程中,系统需要为用户提供相关的瞬时测试信息;测试结束后,系统必须为用户生成完整的测试报告,以评价燃料电池发动机的性能。

由于系统中执行部分主要利用化工工业和制冷技术等方面的成熟的产品,该部分的内容在本文中不属于本文的重点,故本文主要就系统的测量、控制和数据处理方面的内容进行介绍。

为了实现平台的功能,需要测量的量共计86个,类型各有不同,并且信号类型众多,显然快速、精确、可靠的测量是一个繁琐的工作。在参数测量的同时,系统需要完成控制功能,由于控制对象的复杂性,要达到良好的控制效果一直都是燃料电池测试平台开发的难点。

开发环境选择

如测试平台构成部分所述,系统中传感器信号和控制信号类型众多,同时对于数据采样速率要求很高,因而选用了NI公司的测试环境,之所以选择该开发环境主要是因为:

1. NI公司的硬件环境和软件环境操作简便,图形化的编程界面及其优异的图形控件使得测试平台的编程过程变得简单,尤其是其软硬件系统的无缝结合,极大提高了编程效率与可靠性;

2. 数据测试系统配置方便,可靠性高。数据采集结构的开放性,使得数据采集系统的使用只是简单的外围传感器信号配置,同时PXI总线的优越性能使得数据采集的信号多样性、速度和精度要求高等难题变得微不足道;

3. 功能强大。NI开发套件工具包配置齐全,使得测试平台开发中的控制算法的实现、数据的图形显示、数据采集工作的实现、在线数据处理、测试报告的生成以及远程协作控制等变得只是工具包的调用和系统参数的配置。

测试平台硬件系统构建

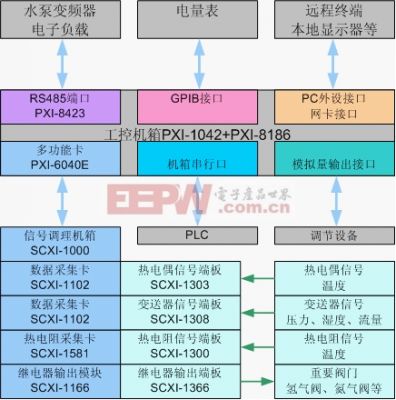

本系统硬件采用了NI公司的DAQ系统来实现温度、湿度、压力和流量等数据的采集;利用模拟量输出单元来控制相应的调节设备;利用继电器输出单元来控制重要的开关器件;利用RS485和GPIB通信端口和外设装置进行通信;利用工控机箱的RS232端口和PLC通信,控制次要的设备和读取相关设备的故障信息;如图3所示系统的硬件结构。

图3 系统硬件结构

利用以上的硬件可以方便的对测试平台中的各种信号进行测量,避免了硬件设计的繁重工作,尤其是NI内嵌式的DAQ系统提供了自由的硬件配置以及测量数据校正的功能,大大简化了系统的设计,给了用户更多的自由空间,使得用户可以将更多的精力投入到软件设计的工作中。

- 混合型和燃料电池型汽车的电子设计挑战分析(01-10)

- 电动汽车的基本概述及重要组成(10-28)

- 基于MC9S12DP256的燃料电池电动汽车整车控制器硬件研制(01-25)

- 燃料电池车载大功率DC/DC变换器(01-27)

- 基于DSP控制的燃料电池客车用DC/DC变换器研究(01-28)

- 燃料电池车用大功率DC/DC变换器电磁兼容性研究(02-14)