汽车应用中磁阻传感器系统的建模和仿真

系统仿真

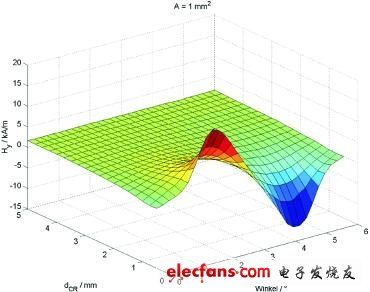

要开发传感器系统,首先必须对预期的磁输入信号有一个总体了解。首先要了解编码器轮和传感器头上永磁体的标准规格,以及预期尺寸和公差。通过 ANSYS 方法进行 FEM 仿真可确定磁场。这里就有对编码器轮、传感器元件和磁体进行建模的问题(图 5)。然后便可根据传感器元件和编码器轮之间的距离,确定与之呈函数关系的磁场强度。图 6 是传感器桥上的磁输入信号与距离呈函数关系的三维图示。很容易看出输入信号呈正弦曲线,信号振幅随距离增加而明显减小。除了距离之外,位置偏离也会导致振幅减小。例如,如果传感器头不在编码器轮前面的中心位置,那么信号振幅也会减小。根据 FEM仿真方法,这样也可将机械规范转化成预期磁变量。与气隙变化不同,倾斜会导致偏移,这同样会影响系统的正常运转。FEM 仿真也可以预估其造成的影响(图 7),而且结果可直接转化为可容许的位置公差。

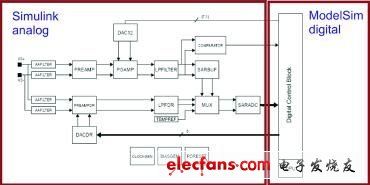

确定磁场之后是传感器系统仿真。AMR 元件的电阻变化是各向异性磁阻效应的直接结果。这样,磁场仿真的结果会导致代表信号处理中输入信号的电阻发生变化。对模拟前端进行建模可采用 Simulink。这种行为模型是概念设计的产物,标志着产品开发的起点。每个 Simulink 块对应一个模拟信号处理组件,例如放大器或过滤器。但是,尚未考虑模拟组件的控制部分,这由数字系统实现。HDL 设计则仿真通过数字方法实现的功能,而且在完成产品开发之后就会最终成形。因此,整体系统仿真是 Simulink 对模拟组件的行为模型以及 ModelSim 对 HDL 设计的共同仿真(图8)。可通过仿真从概念阶段顺利过渡到 HDL 设计及后续阶段。在共同仿真中,可用 ModelSim 中部署的 Verilog 代码逐渐代替 Simulink 参考模型,从而可逐项验证 HDL 设计。可持续进行此过程,直到在 Verilog 中实现整个数字部件,而模拟系统部件仍保持为 Simulink 模型。此工具组合也已证明对 IC 评估同样有用。自始至终使用这种工具可以更容易理解 IC 行为,并可创建用来分析和解释任何错误的框架。这些工具的主要好处在于,能够更快速、更准确地答复客户的查询,以及更好地了解与环境条件相关的传感器功能。

图 6 与传感器头和编码器轮间距离呈函数关系的磁输入信号模拟

图 7 为确定可容许的位置公差而进行的磁场计算

图 8 模拟前端和数字块的共同仿真

结论

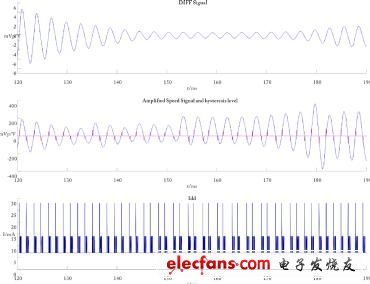

通过此项建模,可以分析与输入信号呈函数关系的系统行为。图 9 中的第一张图表显示通过改变传感器和编码器轮之间的距离而产生的磁输入信号。此信号是有限元件仿真结果,之后 AMR 效应可将此信号转化成传感器桥的电输出信号。中间的图表是模拟信号处理的结果。下面一张图表显示输出信号。此器件使用 A 7/14/28 mA 协议。这种协议可用来传送额外信息,例如感测旋转或气隙长度。除了这些结果之外,也可以检查数字控制的运行情况。图 10 显示的是 ModelSim 中的信号图象实例。

通过MATLAB 进行仿真控制并结合其他仿真器可创造更多选择。首先,例如可使模拟自动化。然后可以使用大量算法在 MATLAB 中进行信号仿真。例如,对所需系统和信号参数进行蒙特卡罗 (Monte Carlo) 仿真,随后进行自动化分析。通过 FEM 仿真器(例如 NASYS),可以扩展所仿真的系统组件,甚至包括 MR 传感器头和相关编码器,从而将系统视图扩展到传感器周围直接相关的区域。图 11 显示的是用于此目的的整个工具链。

图 9 模拟结果:电输出信号比对磁输入信号

图 10 数字系统元件的仿真

图 11 完整的仿真链

总结

许多汽车应用中都采用基于 AMR 效应的现代智能传感器。对传感器系统的要求自然会因应用而异。在部署整个系统之前先进行系统仿真可确保各项功能符合规范。假设发现磁变量、机械变量和电变量之间存在复杂的相互影响,只用一件简单的仿真工具不能解决问题。此时需要结合使用不同工具,每件工具都是针对特定任务的最佳解决方案。因此使用磁场仿真器来确定磁输入信号,同时Simulink对模拟输入进行仿真。HDL设计之后对模拟部件进行数字控制仿真。最终整个系统实现全面仿真。建模已成为预开发的一部分,并随着产品开发的进程不断优化改进。最后就会得到经过验证确认符合产品规范的设计,以及可用来解决后续问题的模型,作为市场支持的一部分。

- 汽车应用中的磁阻传感器 (02-18)

- 另类传感器观念:汽车传感器(2)(11-30)

- 满足汽车高温应用环境要求的传感器接口IC(01-10)

- 构建可靠的容性传感器汽车开关和控制接口(01-06)

- 汽车HVAC系统中的传感器(02-23)

- 新技术、新应用让传感器深入汽车电子设备的各个角落(05-11)