长安混合动力汽车核心控制器的开发

时间:07-08

来源:重庆长安新能源公司 苏岭刘小俊 严钦山 邓柯军

点击:

1.前言

汽车以其便利性极大地改变了人们的生活。随着生活水平的提高、汽车技术的不断进步以及汽车工业的迅速发展,汽车的拥有量急剧增加。由此产生的能源消耗、环境恶化等问题与当今世界节约能源、保护环境的大潮流相矛盾。如何在汽车工业的发展和环境的可持续发展中寻求平衡就成为了当今汽车行业面临的一大课题。混合动力汽车和纯电动车就是在这种形势下慢慢发展起来并壮大的。

整车控制器(HCU)作为整个混合动力系统的主控制器,承担了整个系统的能量分配、扭矩管理、错误诊断等功能。而动力电池作为混合动力汽车和纯电动车的主要部件之一,它的管理与控制也是混合动力汽车开发过程中的一项特别关键技术。

2.整车控制器的开发

2.1整车控制器(HCU)开发模式

长安混合动力整车控制器(HCU)的开发采用V型开发模式。主要可以分为如下几个阶段:

2.1.1.功能开发阶段功能

开发阶段主要是用来验证系统设计方案,在该阶段利用matlabsimulink建立简单的控制策略模型,结合整车模型、发动机模型、电机系统模型、电池系统模型.对整车的油耗、动力性进行仿真。如果在该阶段的仿真油耗、动力性没有达到设计要求,就必须修改系统设计方案,在油耗、动力性等达到目标后,就进入快速原型阶段。

2.1.2.快速原型阶段

快速原型阶段的主要工作就是功能验证。长安在开发过程中选择Dspace公司的MicroAutobox作为HCU的硬件载体,利用RTI工具包在功能开发与建立的控制策略模型的基础上加上适当的输入输出接口,然后通过Matlab自带的real-time workshop将该模型转换为C语言并且下载到MicroAutobox中。然后在HILI台架上做测试,在逻辑测试完成后,就将Autobox安装到车上,进行功能测试。

从快速原型阶段中期开始,我们便开始了硬件电路设计、实用软件设计等。

2.1.3 自动代码生成

该阶段中,首先要做的是将快速原型阶段的控制策略加上targetlink接口等,然后利用targetlink将模型转换为能够在目标处理器上运行的c语言代码。

2.1.4 硬件在环仿真

硬件在环仿真(hardware in loop)阶段主要是利用dspace公司提供的硬件在环平台进行半实物仿真,用以验证HCU软件的逻辑功能等。

2.1.5 实车验证阶段

在该阶段,将通过HIL测试的软件下载到HCU硬件中,然后再对HCU软件的功能进行较长时间的测试,软件功能测试完成后,就进行数据匹配等。

2.2 HCU硬件电路设计

HCU硬件电路板选择的是一款成熟的发动机控制系统产品,主控芯片为MC9S12XDP512。HCU硬件主要包含以下功能:

数字信号输入输出处理单元:主要用于处理数字信号的输入输出。

模拟信号输入处理单元:主要用来处理整车中相关的温度信号。

CAN通信输入输出处理单元:主要用于处理整车各控制器之间的通信。

2.3 HCU软件设计

HCU软件中,采用了一个简单的实时系统来管理各项任务。该实时系统属于一个非抢占时系统,各任务定时执行。

HCU软件分为上层软件、底层软件、接口软件三个部分。其中上层软件由MATLAB\SIMULINK建立的模型转换而来,所有的控制策略全部由上层软件实现。底层软件主要用于信号的接收、发送、诊断,标定协议功能也由底层软件实现。接口层软件的主要功能为信号的处理,对EEPROM、FLASH等的读写以及故障存储等。底层软件与接口层软件之间的数据交换主要是依靠旗语来实现。

2.4 HCU主要功能

2.4.1 扭矩分配

该功能的主要作用是根据驾驶意图分配整车中各动力部件的扭矩以及管理动力电池的剩余电量(SOC)。

2.4.2 故障检测

该功能的主要作用是根据整车各部件通过CAN通信通报给HCU的以及HCU自身判断的故障来判断车辆所处的故障等级。

2.4.3下线检测

该功能主要用于车辆下线过程中的自动检测,对整车中各混合动力系统相关部件进行详细的检查,确保下线车辆的质量。

该功能的主要作用是协调各混合动力相关部件的上电与下点流程,包括电机管理系统(IPU)、电池管理系统(BCU)等部件的供电,预充电继电器、主继电器的吸合和断开时间等。

3.电池管理系统的设计

3.1电池管理系统硬件设计

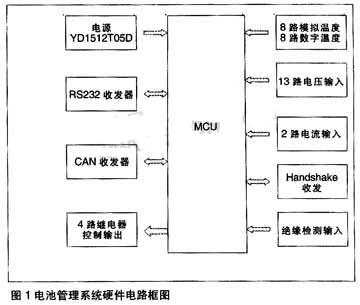

硬件电路分9个模块:MCU模块、电源模块、电流传感器模块、电压传感器模块、CAN收发模块、R232收发模块、继电器模块、HANDSHAKE模块、绝缘检测模块。(如图1所示)

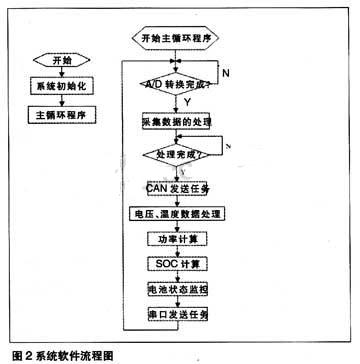

3.2电池管理系统软件设计

根据控制要求,系统的软件部分由8个任务组成,包括系统的初始化、采集处理任务、CAN发送任务、SOC的计算、温度和电压数据处理、功率估算、电池状态监控功能和串口发送。除初始化任务外,每个任务的执行周期为10ms,其中,采集处理任务是最基本的任务,其优先权最高。系统采用定时器中断触发方式实现了任务执行的周期性。

定时器产生的中断有下溢中断和周期中断两种。周期中断被用来触发任务的执行,中断周期为10ms。在下溢中断的服务程序中,包含有电压采集通道的选择和查询方式的CAN接收过程,中断周期为10ms。除了定时器中断外,软件中还设置了串口接收中断,用来接收上位机发送的信息。

在软件实现的任务中,初始化任务主要是对DSP中各个模块的寄存器参数进行配置,包括时钟倍频设置、定时器设置、CAN通信各个参数设置以及串口通信设置等。采集处理任务是对A/D转换结果进行处理,包括对电压、电流和温度采样结果的处理。CAN发送任务是向整车报告电池的状态信息,根据整车要求,各信息帧的发送周期不同。温度和电压数据处理任务中,根据采集值查表,计算其对应温度,并计算出模块电压的最大、最小值。SOC计算和电池组充放电功率的计算构成对电池能量状态的估算。串口发送任务则是向上位机的显示界面发送信息,实现电池信息的实时显示。电池状态监控功能包含有故障诊断和继电器的控制功能。

汽车以其便利性极大地改变了人们的生活。随着生活水平的提高、汽车技术的不断进步以及汽车工业的迅速发展,汽车的拥有量急剧增加。由此产生的能源消耗、环境恶化等问题与当今世界节约能源、保护环境的大潮流相矛盾。如何在汽车工业的发展和环境的可持续发展中寻求平衡就成为了当今汽车行业面临的一大课题。混合动力汽车和纯电动车就是在这种形势下慢慢发展起来并壮大的。

整车控制器(HCU)作为整个混合动力系统的主控制器,承担了整个系统的能量分配、扭矩管理、错误诊断等功能。而动力电池作为混合动力汽车和纯电动车的主要部件之一,它的管理与控制也是混合动力汽车开发过程中的一项特别关键技术。

2.整车控制器的开发

2.1整车控制器(HCU)开发模式

长安混合动力整车控制器(HCU)的开发采用V型开发模式。主要可以分为如下几个阶段:

2.1.1.功能开发阶段功能

开发阶段主要是用来验证系统设计方案,在该阶段利用matlabsimulink建立简单的控制策略模型,结合整车模型、发动机模型、电机系统模型、电池系统模型.对整车的油耗、动力性进行仿真。如果在该阶段的仿真油耗、动力性没有达到设计要求,就必须修改系统设计方案,在油耗、动力性等达到目标后,就进入快速原型阶段。

2.1.2.快速原型阶段

快速原型阶段的主要工作就是功能验证。长安在开发过程中选择Dspace公司的MicroAutobox作为HCU的硬件载体,利用RTI工具包在功能开发与建立的控制策略模型的基础上加上适当的输入输出接口,然后通过Matlab自带的real-time workshop将该模型转换为C语言并且下载到MicroAutobox中。然后在HILI台架上做测试,在逻辑测试完成后,就将Autobox安装到车上,进行功能测试。

从快速原型阶段中期开始,我们便开始了硬件电路设计、实用软件设计等。

2.1.3 自动代码生成

该阶段中,首先要做的是将快速原型阶段的控制策略加上targetlink接口等,然后利用targetlink将模型转换为能够在目标处理器上运行的c语言代码。

2.1.4 硬件在环仿真

硬件在环仿真(hardware in loop)阶段主要是利用dspace公司提供的硬件在环平台进行半实物仿真,用以验证HCU软件的逻辑功能等。

2.1.5 实车验证阶段

在该阶段,将通过HIL测试的软件下载到HCU硬件中,然后再对HCU软件的功能进行较长时间的测试,软件功能测试完成后,就进行数据匹配等。

2.2 HCU硬件电路设计

HCU硬件电路板选择的是一款成熟的发动机控制系统产品,主控芯片为MC9S12XDP512。HCU硬件主要包含以下功能:

数字信号输入输出处理单元:主要用于处理数字信号的输入输出。

模拟信号输入处理单元:主要用来处理整车中相关的温度信号。

CAN通信输入输出处理单元:主要用于处理整车各控制器之间的通信。

2.3 HCU软件设计

HCU软件中,采用了一个简单的实时系统来管理各项任务。该实时系统属于一个非抢占时系统,各任务定时执行。

HCU软件分为上层软件、底层软件、接口软件三个部分。其中上层软件由MATLAB\SIMULINK建立的模型转换而来,所有的控制策略全部由上层软件实现。底层软件主要用于信号的接收、发送、诊断,标定协议功能也由底层软件实现。接口层软件的主要功能为信号的处理,对EEPROM、FLASH等的读写以及故障存储等。底层软件与接口层软件之间的数据交换主要是依靠旗语来实现。

2.4 HCU主要功能

2.4.1 扭矩分配

该功能的主要作用是根据驾驶意图分配整车中各动力部件的扭矩以及管理动力电池的剩余电量(SOC)。

2.4.2 故障检测

该功能的主要作用是根据整车各部件通过CAN通信通报给HCU的以及HCU自身判断的故障来判断车辆所处的故障等级。

2.4.3下线检测

该功能主要用于车辆下线过程中的自动检测,对整车中各混合动力系统相关部件进行详细的检查,确保下线车辆的质量。

该功能的主要作用是协调各混合动力相关部件的上电与下点流程,包括电机管理系统(IPU)、电池管理系统(BCU)等部件的供电,预充电继电器、主继电器的吸合和断开时间等。

3.电池管理系统的设计

3.1电池管理系统硬件设计

硬件电路分9个模块:MCU模块、电源模块、电流传感器模块、电压传感器模块、CAN收发模块、R232收发模块、继电器模块、HANDSHAKE模块、绝缘检测模块。(如图1所示)

3.2电池管理系统软件设计

根据控制要求,系统的软件部分由8个任务组成,包括系统的初始化、采集处理任务、CAN发送任务、SOC的计算、温度和电压数据处理、功率估算、电池状态监控功能和串口发送。除初始化任务外,每个任务的执行周期为10ms,其中,采集处理任务是最基本的任务,其优先权最高。系统采用定时器中断触发方式实现了任务执行的周期性。

定时器产生的中断有下溢中断和周期中断两种。周期中断被用来触发任务的执行,中断周期为10ms。在下溢中断的服务程序中,包含有电压采集通道的选择和查询方式的CAN接收过程,中断周期为10ms。除了定时器中断外,软件中还设置了串口接收中断,用来接收上位机发送的信息。

在软件实现的任务中,初始化任务主要是对DSP中各个模块的寄存器参数进行配置,包括时钟倍频设置、定时器设置、CAN通信各个参数设置以及串口通信设置等。采集处理任务是对A/D转换结果进行处理,包括对电压、电流和温度采样结果的处理。CAN发送任务是向整车报告电池的状态信息,根据整车要求,各信息帧的发送周期不同。温度和电压数据处理任务中,根据采集值查表,计算其对应温度,并计算出模块电压的最大、最小值。SOC计算和电池组充放电功率的计算构成对电池能量状态的估算。串口发送任务则是向上位机的显示界面发送信息,实现电池信息的实时显示。电池状态监控功能包含有故障诊断和继电器的控制功能。

- CAN总线在CFA6470混合动力汽车中的应用(09-25)

- 我们到了吗?(02-11)

- 3款混合动力汽车推荐,更帮你理清油电混合(06-17)