低泄漏值的飞安级低电流电路设计

本文的第一部分定义并描述了低电流技术的设计方法,解释了在设计这些电路过程中所遇到的问题,并且阐述了屏蔽方法和保护环方法的应用方案。

低电流设计技术

a. 把元器件悬浮排列

对于关键的微放大器电路来说,通常需要用到一些"非传统"的结构技术来使这些放大器正常工作。

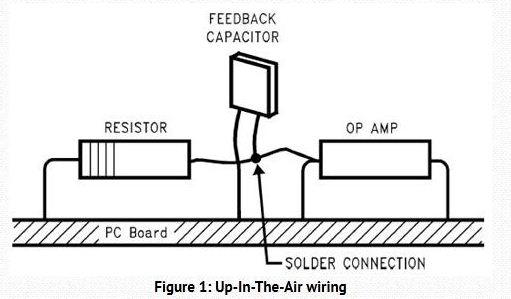

经典的低电流技术是一种"悬浮在空中"的连线技术,具体来说,就是在关键通路或电路节点上的元器件走向在板级系统上方互连。这些元器件的排布和路径与板级系统互不接触,从而有效消除了PCB板的影响。

聚四氟乙烯材料的终端可以用来支持大型元器件或者密集排列的节点。这些元器件的下方区域通常被设计成一整块裸露的保护平面。

图1:悬浮在空中的连线

这种技术会给设计带来最低的泄漏电流、最小的杂散电容和最优的整体低电流性能,但是这种技术需要手动排列元器件,而这却是在大规模生产和有限空间排布中难以实现的。

b. 利用双通道中的第二个通道

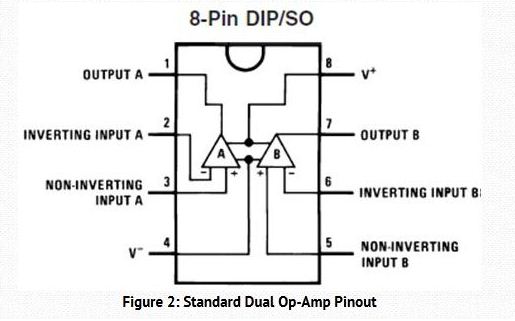

这里有一个小技巧:当你在设计一个非反相架构的电路时,利用双通道中的第二个("B")通道作为主放大器。

图二:标准的双通道运算放大器端口引出示意图

在标准的双通道端口引出结构中,第二个("B")非反相的输入端与负电源电压端口离得较远,也就是说,与反相端口隔离得较远。这样的话,输入端恰好在封装的边角上从而非常易于与源端相连。此外,在V-和"B"非反相端处也能留出保护环通路的空间。这样的话,"A"通道上的放大器可以用来作为保护环驱动电路。

单端口引出面临着与"A"通道存在的同样问题,也就是说,非反相输入端与电源电压距离较近。除了少数需要用到单端结构的情况外,如果单端和双端同时出现在一个具有八端口引出的封装中,采用上述双通道的方案将会更加有优势。

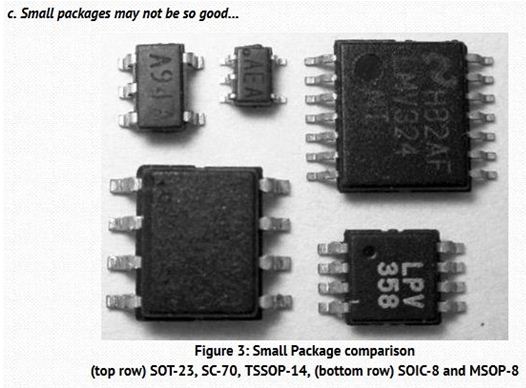

c.小封装并不一定那么好

图3:小封装的比较

较小管脚间距的封装意味着更大的泄漏电流。这主要有两个原因,一是因为紧密的管脚排布,二是由于更加紧贴着电源电压和其他端口。虽然单位面积的板级电阻率是一定的,但是将焊盘排布得更近会减小距离从而降低电阻率。

此外,更加紧密的管脚排布更容易受到沾污,而且对于这么紧密的管脚距离来说,是很难有效进行清洁的。正如我们所看到的,如果间距并不是首要考虑因素的话,SOIC-8封装很少会比MSOP-8封装更有优势。在这点上,原先的DIP封装仍然是最佳的封装形式。基于同样的原因,单管腿的SOT-23比单管腿的SC-70更受欢迎。

设计和版图的建议

这里提供一些通用的建议,供你设计时参考借鉴。

保护环应该围绕所有输入端口,在内层和底层上同样要对PCB板采取保护措施。由于输出端具有低阻抗,因此它不需要进行保护,但是输出端应该与输入端有效隔离。

在保护环的距离以及输入阻抗之间需要作一个折衷。如果保护环和输入通道之间的距离较大的话,将会降低输入阻抗。

将输入表面积最小化,从而可以降低杂散电容和离子冲击的影响。相对于微型放大器的信号幅度来说,电流与电阻的乘积带来的电压降可以被忽略,而且工作速度一般来说又比较低,因此,可以通过尽可能减小布线宽度的方法来减小杂散效应。

需要将所有松散布局的走线排布得更加紧密些。敏感的高阻抗电路通常可以"看到"走线漂移的影响(ΔC)。在保护环的区域内,跳线或者互连线应该设计得更加裸露(最好是镀锡的实心铜材料)。

对于去除焊锡层的PCB板来说,最好用密闭的保护环或掩蔽层包围起来,以减小水分和灰尘颗粒的影响。

如果需要的话,在导体的周围尽可能多地采用聚四氟乙烯和其他绝缘材料。同时,将其余区域保护起来。对于高压应用来说,请注意互相之间的距离。

请注意板上用到的塑料和胶带。请使用可抗ESD的导电胶。

陶瓷电容会受到压电效应和机械振动的影响,这时产生的噪声会引起电容的电荷馈通。在输入端、集成端、反馈端和偏置网络中使用陶瓷电容要格外小心。

整个包装应该被完全封闭,易潮的情况下,要使用干燥剂。这些干燥剂应该像通常的维护服务一样,方便被用户或者实验人员更换。

尽量避免板子被弯曲或受到应力影响。在多层板之间采用点支撑或面支撑的方法,请不要引入外部用户控件或板级连接器。

正如在本文开头所提到的,在微型放大器领域,与"传统"电路相比,设计一个成功的电路要求采用不同的设计方法。如果大家能够遵照上述一些简单建议的话,各位一定能达到一次成功的高设计水平。

- 影响电阻测试的五大因素(12-10)

- ITO导电玻璃的特性及原理(05-16)

- 通过微电阻计直接读取体积电阻率(09-05)

- 静电耗散材料电阻和电阻率的测量(02-01)

- 什么是土壤电阻率(04-30)