动态电源路径管理设计

引言

终端用户对于快速充电和高效充电的需求日益增长。锂离子 (Li-Ion) 电池是一种理想的选择,因为其拥有非常高的能量密度。这种电池具有高充电电流,能够很好地适用于 10 英尺平板电脑应用,可用于 6 Ah 以上的高电池组容量。平板电脑要求具有优异的散热性能和快速开机特性,即使是深度放电的电池也是如此。这些要求给设计人员带来了诸多设计挑战。首先是,如果最大化电源的有效功率,以高效、快速地对电池充电同时电源不能崩溃。其次是,如何在系统保持运行的同时,对深度放电的电池进行充电。最后是如何提高散热性能。

动态电源路径管理

如何最大化有效功率,从而实现快速、高效的电池充电呢?所有电源都有其输出电流或者功率限制。例如,高速 USB (USB2.0) 端口的最大输出电流为 500 mA,而超高速 USB (USB3.0) 端口的最大输出电流为 900 mA。如果系统功率需求超出电源的有效功率,电源便会崩溃。对电池充电时,我们如何在最大化功率输出的同时防止电源崩溃呢?我们使用了三种控制方法:输入电流型 DPM、输入电压型 DPM 和电池补充模式。

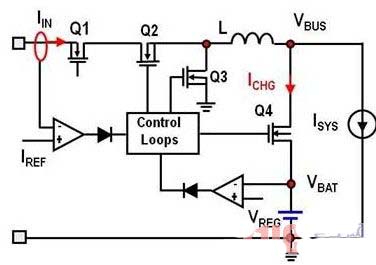

图 1 显示了使用 DPM 控制的高效开关模式充电器。MOSFET Q2 和 Q3 以及电感 L 组成一个同步开关降压式电池充电器。这种组成方法达到了最高电池充电效率,充分利用适配器功率,从而实现了最为快速的电池充电。MOSFET Q1 用作一个电池反向阻塞 MOSFET,目的是防止电池漏电通过 MOSFET Q2 体二极管流至输入。另外,它还用作一个输入电流检测组件,以监控适配器电流。

MOSFET Q4 用于主动监测和控制电池充电电流,以实现 DPM。当输入功率足以同时支持系统负载和电池充电时,使用 ICHG 理想充电电流值对电池充电。如果系统负载 ISYS 突然增加,并且其总适配器电流达到电流限制设置 IREF,则输入电流调节环路主动进行调节,并将输入电流维持在预定义输入基准电流 IREF 电平。通过降低充电电流并优先为系统供电,让其达到最高系统性能,可以实现这个目标。因此,可以在输入电源不崩溃的情况下,始终最大化输入功率,同时在系统和电池充电之间动态地共享有效功率。

图 1 输入电流型动态电源管理

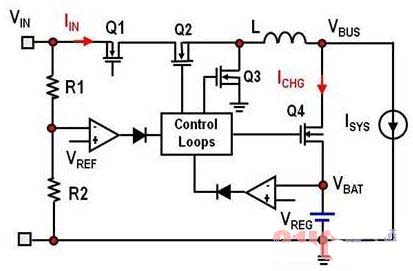

如果系统连接一个无法识别其电流限制的第三方电源,则难以使用输入电流限制型 DPM,而应使用输入电压型 DPM,其控制算法如图 2 所示。电阻分压器 R1 和 R2 用于检测输入电压,并为输入电压调节环路的误差放大器提供输入。类似地,如果系统负载增加,其使输入电流超出适配器电流限制,则适配器电压开始下降,并最终达到预定义的最小输入电压。

激活输入电压调节环路,以将输入电压维持在预定义电压电平。自动降低充电电流,以使来自输入电源的总电流达到其最大值,而输入电源又不会崩溃。因此,系统现在便可以追踪适配器的最大输入电流。利用这种方法设计输入调节电压,其电压仍然高到足以对电池完全充电。例如,可以将它设置为 4.35V 左右,以对一个单节锂离子电池组进行完全充电。

图 2 输入电压型动态电源管理

输入电流和输入电压型 DPM 控制都可以从适配器获取最大功率的同时而不使适配器崩溃。对于诸如智能电话和平板电脑等便携式设备来说,系统负载通常随高脉动电流而动态变化。即使是充电电流已经降至零,如果脉动系统峰值功率高于输入功率,那会出现什么情况呢?在没有主动控制的情况下,输入电源可能会崩溃。

一种解决方案是增加适配器额定功率,但这会增加适配器的尺寸和成本。另一种方案是除适配器提供的有效功率以外再为系统补充额外功率,以对电池临时放电。因此,电池会开启 MOSFET Q4 来提供额外功率,从而实现电池放电而充电。组合使用 DPM 控制和电池补充功率模式,可实现对适配器的优化,以支持平均功率而非最大峰值系统功率,达到降低成本和实现最小解决方案尺寸的目的。

提高系统性能设计考虑

一些便携式电源系统,例如:平板电脑和智能电话等,要求具有一种"快速开机"功能,以提升用户体验。这就意味着,不客电池是完全充电还是深度放电,当连接适配器时系统都要能够快速开启。

让我们来回顾图 1-2 所示系统,并使用一个单节锂离子电池系统作为举例。如果在不使用MOSFET Q4 的情况下将电池直接连接至系统,VBUS 的系统总线电压与电池电压相同。一块电压为 3V 的深度放电电池,其电压不足以开启系统。终端用户需要等电池充电至 3.4V 之后,才能开启系统。为了支持系统快速开机,需要添加一个 MOSFET Q4,让系统在线性模式下工作,以维持最小系统工作电压,并同时对深度放电的电池充电。最小系统电压由开关式转换器调节,而充电电流则由 LDO 模式通过控制 MOSFET Q4 来调节。一旦电池电压达到最小系统工作电压,MOSFET Q4 便完全开启。它的充电电流通过同步降压转换器的占空比调节。因此,系统电压始终维持在最小系统工作电压和驱动系统的最大电池电压之间。

如何延长电池工作时间呢?当然,电池容量越高,电池工作时间也就越长。就单节电池供电系统而言,典型的最小系统电压为 3.4V 左右,以达到系统所要求的 3.3V输出。如果 MOSFET Q4 的导通电阻为 50 mΩ,并且电池放电电流为 3A,则电池终止电压为 3.55V。这就意味着 15% 以上的电池容量未用,残留在电池中。为了最大化电池工作时间,MOSFET Q4 的导通电阻必须设计的尽可能地小,例如:10 mΩ。

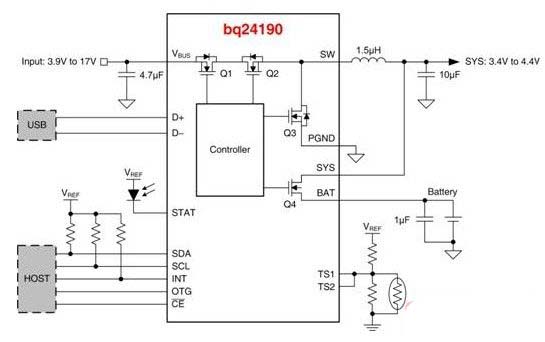

图 3 显示了一个使用集成 MOSFET 的高效、单节电池 I2C 电池充电器举例。该充电器同时支持 USB 和 AC 适配器输入,适用于平板电脑和便携式媒体设备应用。同时集成了 4 个功率 MOSFET,而 MOSFET Q1 和 Q4 用于检测输入电流和电池充电电流,目的是进一步最小化系统解决方案尺寸。这种充电器可以检测到 USB 和适配器电源之间的切换,以快速建立正确的输入电流限制。另外,充电器还可以作为一个单独的充电器使用内部默认充电电流、充电电压、安全计时器和输入电流限制对电池充电—即使系统为关闭状态。它还拥有 USB OTG 功能,可让充电器工作在增压模式下,通过电池为 USB 输入端提供 5V/1.3A 输出。

图 3 使用动态电源管理的 4A I2C 高效开关模式充电器

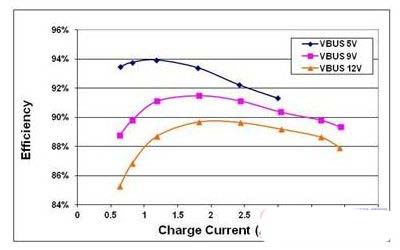

对于一些超薄设计的便携式设备来说散热性能至关重要,因为用户很容易便能感觉到 PCB 电路板的发热情况。为了克服这个缺点,使用优化的高效、优秀布局设计非常重要。要想进一步提高热性能,需使用一个热调节环路。一旦达到预定义的结温,它便通过降低充电电流来确保不超出最高结温。图 4 显示了测量得到的电池充电效率。利用 5V USB 输入,可以获得高达 94% 的效率。9V 输入和 4A 充电电流时,温度仅升高了 32°C。

图 4 不同充电电流的测得电池充电效率

- 探讨混合电动车MH—Ni电源系统的应用(06-16)

- 无线充电常见问题(01-13)

- 动态电源管理,实现更快速、更高效的电池充电(11-19)