现场总线技术的造纸机传动控制系统设计应用

随着工业自动化的不断发展,工厂业主对生产效率和产品质量要求的不断提高,分别对每台电机进行单独控制在某些场合已经不能满足生产工艺的要求,而需要同时对多台电机进行控制,让其更好地协调运行,因此多电机同步传动控制应运而生。最早的同步控制方法有模拟放大器同步控制和电动式连锁同步控制等方式,前者有抗干扰差和漂移等缺陷,而后者有调整不方便和体积庞大等不足。从90年代中期国外现场总线技术开始进入工业化实用阶段,采用现场总线通讯方式的多电机同步控制系统开始广泛应用。在纸机传动系统中,随着车速的提高和生产工艺的要求,也逐步地引进多电机同步控制方法,现代纸机的多分部传动系统采用现场总线通讯同步控制的已经占到了90%以上。

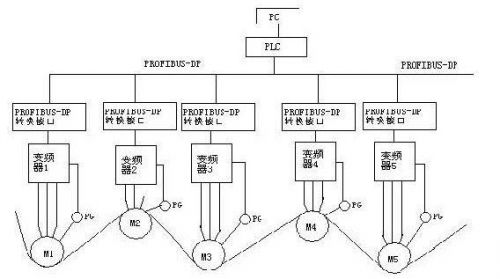

图1 系统结构图

现场总线种类很多, 但由于大多交直流传动装置可以采用Profibus( Process Field Bus)现场总线通讯,所以PROFIBUS现场总线在传动控制领域占有较大的市场份额,并且在逐年地增加。另外PROFIBUS总线标准包括3个方面的内容:FMS、DP、PA,可以适用于不同的应用领域。PROFIBUS现场总线技术就是实现现场级设备数字化的工业现场层网络通信技术,它具有较强的现场信息集成能力,可靠性好,维护性好,且总线协议是开放的。这样,如果给现场设备接入具有现场总线网络功能的接口,不仅可以利用现场总线网络来管理分布的设备,还可以克服目前普通控制方式的缺点。

1 造纸机控制系统介绍

本系统为造纸车间传动控制系统,系统采用PC机作为上位机,PLC作为中心控制器,并由ABB公司的ACS600变频器通过PROFIBUS-DP通讯转换接口与PLC构成PROFIBUS-DP控制系统来同时驱动负载,如图1所示。系统由PC机发送控制信息、设定运行参数以及读取运行状态的作用;数字测速部件采用高分辨率的旋转编码器PG,由PG分别测量造纸传动中各单元的实际速度,送入PLC中;PLC把收集到的各单元的实际速度与设定运行参数综合,按既定的同步控制策略进行运算和控制,得到各单元电机的运行速度设定值,通过PROFIBUS-DP现场总线写入变频器执行。由于PLC直接通过数字通讯模式,按照一定采样周期进行信息的输入、处理和输出,简化了系统外围模块,缩短了控制周期,同时提高了在线监测、运算和驱动能力,控制精度和工作可靠性也进一步提高。另外,可以通过通信接口将变频器相关参数读到PC机,供操作人员监视,并可根据实际情况做出相关的判断和调整,使操作更加简单、直观。系统运行参数的设定也可以通过远程通信实现,从而降低操作故障,减少劳动力的投入。

由于高速造纸机多电机同步传动系统必须具备高速的总线通讯能力,以保证各传动点实时同步。PROFIBUS-DP采用两种传输技术:RS485与光纤。其数据传输速率最高可达到12Mbps/s,比其它主要的现场总线速率都高,可以满足多电机同步传动的要求,实现系统的高速通讯能力。

2PROFIBUS-DP总线通讯转换接口

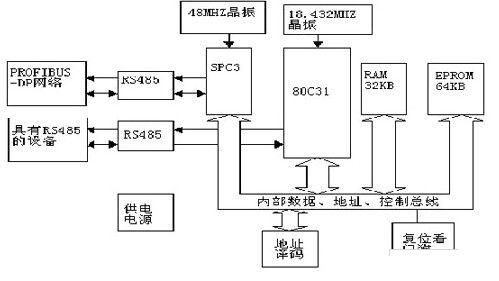

从系统结构图中我们可以看出,PLC通过PROFIBUS-DP总线与变频器进行通讯的过程中,PROFIBUS-DP通讯转换接口是信号通讯的关键部分,如图2所示。在我研究所设计的通讯接口中使用的是PROFIBUS通信专用ASIC结合单片机来完成设计。其中PROFIBUS通信专用ASIC选用的是西门子公司的SPC3,系统的控制核心选用Intel公司的MCS-51系列单片机中的80C31。

图2 通讯接口结构图

PROFIBUS-DP接口主要有处理器接口和串行总线接口两部分组成。在处理器接口电路中80C31通过P0口和P2口扩展外部存储器,将SPC3内部的双口RAM作为自己的外部RAM,通过对双口RAM的读写来完成对SPC3的初始化和有关数据的交换。SPC3芯片通过请求发送信号(RTS),发送数据信号(TXD),接收数据信号(RXD),通过高速光耦HCPL7720和总线收发器SN75ALS176相连,构成串行总线接口。

PROFIBUS-DP网络接口在物理上与RS-485网络接口相近,PROFIBUS-DP总线驱动一侧和主站连接,另一侧通过光耦与SPC3连接,采用光耦主要是为了消除来自零线上的干扰。在本设计中选用是SN75ALS176总线驱动芯片和HCPL7720光耦,HCPL7720光耦是一种比较特殊的光耦,它是双电源供电,速度最高达25Mbit。另外在本设计中PROFIBUS-DP总线电缆采用的是A类型的屏蔽双绞线,有助于改善电磁兼容性,其特征阻抗为130~165Ω,截面积>0.3 。

PROFIBUS-DP的AS芯片SPC3IC集成了PROFIBUS-DP协议,能够处理PROFIBUS-DP状态机构,因此80C31不用参与处理PROFIBUS-DP状态机。80C31的主要任务是对SPC3进行合理的配置、初始化及对各种报文的处理。

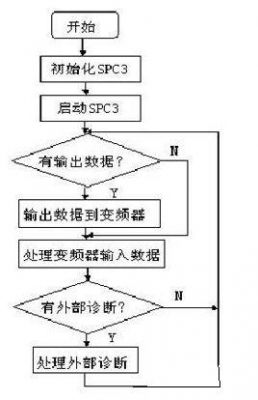

图3 通讯