可同时适用于低功率和高功率LED照明系统的解决方案

LED照明将会取代主流的白炽照明和其他照明技术,占据市场主导位置。但从旧技术到新技术的转换还需要多年时间。在此期间,LED照明灯设计师所面临的挑战是如何确保新设计与原本为白炽照明开发的现有控制器和布线架构实现兼容和可靠工作。本文所介绍的是可同时适用于低功率和高功率LED照明系统的解决方案,它久经考验,非常成熟。

LED灯泡的构造

一个LED照明灯泡包含一个到十几个甚至更多的LED芯片,它们通常串联在一起。每个芯片的发光亮度由通过其中的电流大小决定。由于采用串联连接方式,灯泡内每个LED芯片会自动通过相同的电流,但每个芯片上的电压各不相同。LED的正向电压降通常为3.4V,但会在2.8V到4.2V之间变化。可以对LED进行分类以限制电压变动幅度,但这会增加成本,并且正向电压降仍会随温度和使用时间发生变化。要想提供一致的光输出,LED照明灯泡必须由严格规定的高效恒流电源驱动。作为白炽灯的替代品LED灯,该电源必须集成在灯壳内。

典型集成LED灯包括驱动电路、LED集束以及可同时为驱动器和LED芯片提供机械保护和散热的外壳。

LED驱动器的要求非常严格。它必须是高效节能的,必须满足严格的EMI和功率因数规格,并能安全地耐受各种故障条件。其中最为困难的要求之一是要有调光功能。由于LED灯的特性与专为白炽灯所设计的调光控制器之间存在不匹配,因此容易造成性能不佳。问题可能表现为启动速度慢、闪烁、光照不均匀、或在调整光亮度时出现闪烁。此外,还存在各个单元性能不一致以及LED灯发出可闻噪声等问题。这些负面情况通常是由误触发或过早关断控制器以及LED电流控制不当等因素共同造成的。

调光控制器

照明控制器以线路调光或PWM调光的方式进行工作。最简单的线路调光方式是前沿可控硅控制器。这是目前最常用的照明控制方式,但不幸的是,使用可控硅控制器对LED灯进行调光时会产生大量问题。更先进的线路调光器是电子前沿或后沿调光器。PWM调光器则用于专业照明系统。

使用前沿可控硅调光器时,调光控制是通过改变可控硅导通每个半周期的相位角来实现的。灯泡的输入功率与调光信号的相位角成一定的函数关系,相位角的变化范围介于接近0°到180°之间。

可控硅的重要参数之一是维持电流(IH)。这是可控硅在不使用栅极驱动的情况下保持导通所必须维持的最小负载。为维持可控硅的稳定工作,该电流不能为零,IH的典型值介于8mA到40mA。因此,白炽灯的相位角调光器通常有一个规定的最小负载,230V额定交流电压下通常为40W。这是为了确保流经内部可控硅的电流始终高于所规定的维持电流阈值。由于LED照明的功耗非常低,维持电流将成为一个问题。

另一个潜在问题是浪涌电流。可控硅导通时,高浪涌电流会流入LED灯。最差情况就是相位角达到90°,而此时AC输入电压达到峰值。对白炽灯来说,浪涌电流不会构成问题。但在LED灯中,驱动器的输入级阻抗和线路电容会造成振荡。发生振荡时,可控硅电流将立即降到维持电流以下,使可控硅停止导通。

要想解决这些问题,就必须修改LED驱动器的规格和设计。

非隔离式可调光LED驱动器

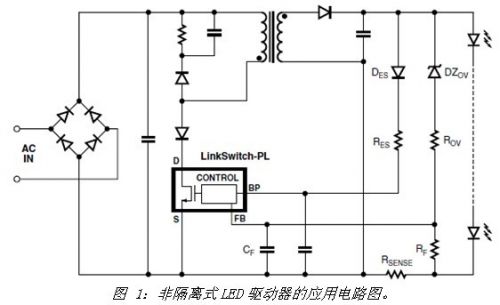

图1所示为可用于替换白炽灯的LED灯的非隔离式可调光LED驱动器的基本应用电路图。下面将介绍驱动器的功能,以便阐明该驱动器在成为可控硅调光器的负载时将会出现的问题。

该控制器是Power Integrations(PI)推出的LinkSwitch-PL器件。它在一个单片IC上集成了高压功率MOSFET开关和电源控制器。该器件提供单级功率因数校正(PFC)和LED电流控制。该电路可用作非连续模式、可变频率、可变导通时间反激式转换器。整流后的交流电源输入由集成的725V功率MOSFET通过高频变压器进行开关。次级绕组上产生的电压在变成LED负载之前会被整流和平滑。LED负载电流还流经检测电阻 RSENSE。RSENSE上产生的电压(典型值为290mV)会通过RF出现在反馈(FB)引脚,从而提供精确的恒流反馈控制。DES和RES为LinkSwitch-PL供电,DZOV和ROV在LED开路时提供过压保护。

本设计中的输出电流与电源变压器的特性无关。电感变化对恒流特性无任何影响。因此,这能使恒流特性具有非常严格的容差,这在单级转换器中非常突出。

在执行调光控制时,LinkSwitch-PL器件会同时检测输入电压过零点和可控硅调光器的导通角。输入电压过零点的检测是通过漏极节点内部完成的。控制电路会处理此数据并设定需要的反馈电压,从而设定LED负载电流。

浪涌电流

如图1所示,驱动器对可控硅控制器构成高阻抗、大电容负载。此外,还将有电容和电感所构成的输入EMI滤波电路。在每个半周期,都会产生浪涌电流,从而造成振荡(如上所述)。

要想实现无故障的调光工作,驱动器必须能够限制振荡并防止可控硅电流降到维持电流值以下。图2所示为具备此功能的驱动器的完整电路图。

图 2:用于A19白炽灯替换灯的5W、15V可控硅调光LED驱动器的电路图。

图2中的电路提供350mA的单路恒流输出和15V的LED串电压。使用标准交流电源可控硅调光器可将输出电流减小1%(3mA),并且不会造成LED负载不稳定或闪烁。该驱动器可同时兼容低成本的可控硅调光器和更复杂的电子前沿及后沿调光器。

该驱动器的功能增加了输入EMI滤波和三个可控硅调光所特有的元件:一个无源衰减电路、一个有源衰减电路和一个泄放电路。

输入EMI滤波可确保符合IEC环形波和EN55015传导EMI规定。然而,关键点在于LinkSwitch-PL控制器集成了内置的频率抖动特性。该特性可分散开关频率和降低EMI峰值,使EMI滤波电路的尺寸远低于正常要求。这有助于大幅减小对可控硅带来的电感性负载,从而降低发生振荡的可能性。

电阻R20构成无源衰减电路。有源衰减电路在每个交流半周期通过输入整流管连接串联电阻(R7和R8),在剩下的交流周期则通过并联可控硅整流器 (Q3)绕过该电阻。电阻R3、R4和C3决定Q3导通前的延迟时间,然后将衰减电阻R7和R8短路。无源衰减电路和有源衰减电路可在每个半周期可控硅导通时,共同限制峰值浪涌电流。

电阻R10、R11和C6形成泄放电路,确保初始输入电流量可以满足可控硅的维持电流要求,特别是在导通角较小的情况下。对于非调光应用,则可以省去无源衰减电路、有源衰减电路以及泄放电路。

驱动电流 LED MOSFET开关控制器 相关文章:

- 改善大功率LED散热的关键问题(06-22)

- 用一节电池点亮超高亮LED的电路设计(03-19)

- 为手持设备的被动式OLED显示器供电(11-25)

- 选择用于无线产品的LED驱动 (11-25)

- 利用EL7516作为高效、高电流的白光LED驱动器 (11-29)

- 背光驱动电路的选择策略和应用介绍(01-09)