耦合电感SEPIC转换器的优势

使用一个耦合电感的设计是典型的 64W 输出功率车载输入电压范围。方程式1表明,耦合电感要求 12 µH 的电感,以及 13 A 的组合电流额定值(基于 IIN + IOUT)。这种设计特别具有挑战性,因为现货电感选择范围有限。因此,我们指定并设计了 Renco 自定义电感。该电感缠绕在一个分离式线轴上以产生漏电感,旨在最小化能够引起损耗的循环 AC 电流。产生这些损耗的因为,施加在漏电感的 AC 电容纹波电压。若想实施低功耗设计,Coilcraft(MSS1278 系列)和Coiltronics(DRQ74/127 系列)的耦合电感均是较好的现货产品。

就非耦合电感设计而言,33-µH Coilcraft SER2918用于L1,而22-µH Coiltronics HC9 则用于 L2。它们的选择均基于绕组电阻、额定电流和尺寸。选择电感时,设计人员必须注意还要考虑铁芯和 AC 绕组损耗。这些损耗可降低电感的有效DC电流,但并非所有厂商都提供计算所需的全部信息。错误的计算结果,会大大增加铁芯温度,使其超出典型的 40°C 温升。它还会降低效率,并且加速过早失效现象的出现。

图 2 使用耦合电感的 SEPIC(4A 时 16V)

图 2 显示了使用一个耦合电感的原型 SEPIC的示意图。若想在设计中实施非耦合电感,只需在相同 PWB 上用两个电感替换耦合电感便可。图 3 显示了两种原型电路。图 3b 中,L1 占用了耦合电感的空间,而 L2 则位于右上角。

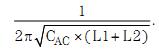

正如预计的那样,两个电路以一种近乎完全一样的方式工作,且开关电压和电流波形实质相同。但在性能方面存在一些重要的差异。耦合电感设计的控制环路相当良性,而非耦合电感设计则在最初时候出现不稳定。环路增益测量表明,高 Q、低频谐振是罪魁祸首,其要求添加一个 R/C 阻尼滤波器与 AC 电容并联。极大简化时,谐振频率似乎约为:

图 3 SEPIC 原型

SEPIC 电路具有非常复杂的控制环路特性,同时由于分析结果的解释一般较为困难,因此必需使用一些数学工具来进行具体分析。添加这种 R/C 阻尼滤波器(220 µF/2Ω)会增加成本、电路面积和损耗。相比一个单耦合电感,使用两个非耦合电感会使面积增加 10%。

图 4 显示了两种电路的测量效率。我们可以看到,耦合电感设计的效率增加多达 0.5%。这可能是由于耦合电感设计的总铁芯损耗更低,因为其 DC 接线损耗实际高于使用非耦合电感的设计。L2 使用一种粉状铁芯材料,其往往具有比L1 和自定义 Renco 耦合电感所用铁氧体材料更高的损耗。尽管使用了 L2 的铁氧体材料,但其会导致更大的面积。

图 4 耦合和非耦合电感均获得了较好的效率

结论

利用一个耦合电感或者两个非耦合电感,均能成功实施SEPIC。更高的效率、更小的电路面积以及更良性的控制环路特性,这些都是使用正确缠绕的自定义耦合电感时原型硬件所带来的好处。自定义组件没有现货器件那么理想,而许多耦合电感随处可以购买到,且尺寸更小。如果产品上市场时间至关重要,则非耦合电感可为设计人员带来更大的灵活性。

- 耦合电感拓展了 DC/DC 转换器的应用(03-28)

- 电源设计小贴士 32:注意 SEPIC 耦合电感回路电流—第 1 部分(05-16)

- 注意 SEPIC 耦合电感回路电流(05-16)

- 电源设计小贴士33: 注意SEPIC耦合电感回路电流——第2部分(05-17)

- 耦合电感 SEPIC 转换器的优势(08-22)

- 耦合电感在DC/DC转换器应用上的技巧(05-04)