电源安全很重要,一文看懂隔膜如何为锂电池保驾护航

如今,锂离子电池已成为3C产品(computer、conmmunication以及Consumer Electronics)最常用能源器件,高容量、稳定的充放电性能足够长的使用寿命一直都是工程师们对锂离子电池的追求,也是消费者对锂离子电池的期待。而隔膜材料正是这些追求和期望的关键所在。

一、隔膜重要性

锂离子电池主要由正极材料、负极材料、电解质、隔膜、封装材料等五部分组成。

隔膜在正负极之间起电子绝缘、提供理离子迁移微孔通道的作用,是保证电池体系安全、影响电池性能的关键材料。尽管隔膜不直接参与电极反应,但它影响电池动力学过程,决定着电池的充放电、循环寿命、倍率等性能。

近些年,科研人员和相关企业对隔膜材料的研发及产业技术的突破有着浓厚的兴趣。根据中国科学院专利在线分析系统,以中文"锂离子电池、隔膜"为关键词,检索到专利申请共2106项(截止2015年9月),其中授权专利占51.19%,有效专利共1078项。以中文"聚乙烯、隔膜"、"聚丙烯、隔膜"、"陶瓷、隔膜"、"改性、隔膜"为关键词,检索到专利申请分别有419、415、390、272项,授权率分别为44.4%、42.4%、32.0%、33.1%,有效专利分别为186、176、125、90项。经统计分析发现。

近年来在理电隔膜研发和技术领域的热点词汇是::高安全性、新材料、陶瓷、涂覆和提高润湿性等。同时,最近十年,特别是最近五年,涉及埋电隔膜的专利申请呈加速上升趋势。

二、锂电隔膜的功能

隔膜在理离子电池中的功能主要体现在两个方面:

一是给电池提供安全保障。隔膜材料首先必须具备良好的绝缘性,以防止正负极接触短路或是被毛刺、颗粒、枝晶刺穿而出现的短路,因此,隔膜需要具有一定的拉伸、穿刺强度,不易撕裂,并在突发的高温条件下基本保持尺寸的稳定,不会熔缩导致电池的大面积短路和热失控。

二是给理离子电池提供实现充放电功能、倍率性能的微孔通道。因此,隔膜必须是具有较高孔隙率而且微孔分布均匀的薄膜。材料本身的特性和成膜后的孔隙特征制约着电池中锂离子的迁移,体现在性能参数上就是离子电导率。

三、锂电隔膜的影响要素

给电池提供安全保障是从隔膜制造材料的基本属性体现的。安全性要求决定着隔膜必须具有出众的绝缘性、机械强度、化学稳定性、电化学稳定性和热稳定性。因此,制造隔膜的材料只能从绝缘性好、具有良好的成膜性能、力学性能和易于加工的聚合物及其复合材料中选择。

目前已商品化的主流材料是聚丙烯微孔膜和聚乙烯微孔膜,发展中的材料如无纺布陶瓷颗粒复合膜,研发中的材料如聚酰亚胺(PI)等。

电池的锂离子导通功能是通过隔膜的构造和微孔结构特性实现的。对这一性能产生影响的还有一些材料本身的固有属性。对锂离子导通的要求决定了隔膜需要对电解液有良好的润湿性,因为只有吸收并保留适量的电解液在隔膜孔隙结构中,才能实现理离子迁移和正常工作,避免电极极化的发生。隔膜的微结构,如孔径及其分布、孔隙率、空气透过(Gurley值)、尺寸稳定性等因素都与离子电导率相关,显著影响电池的性能。

随着业界对电池安全性重视程度的不断提升电池企业对隔膜安全性的要求与期望也持续提高,在某些特殊型号电池的应用中对隔膜材料受热收缩比例的要求已经提高到180℃受热60min后收缩小于2%,而国外一些电池企业甚至寻求可以在250~300"C温区尺寸保持稳定的隔膜。

隔膜的厚度在保证安全的前提下当然是越薄越好。对于卷绕电池,隔膜厚度越薄,电池内阻越小,可以留出更多的空间给电极材料,并且能减少极片卷绕过程中的错位。但若只是一味强调厚度变薄,力学性能将受到影响,更容易被大颗粒、极片毛刺和枝晶刺穿,导致电池安全系数降低。而叠片电池的毛刺少,对厚度要求则不高。

随着锂离子电池材料体系、用途、容量、形状的日趋多样化,对隔膜性能及技术指标的要求也逐细化,生产企业对隔膜的理解也更加深入。可是,目前还没有哪一种隔膜在所有技术参数方面都出色。

因此,在给电池选择隔膜时应当有所侧重,衡量要突出哪种性能,是安全性、功率性能还是循寿命?根据电池设计和应用领域不同,隔膜应用的种类也应有所不同。关于隔膜各项技术参数具体的分析己有相关报道。

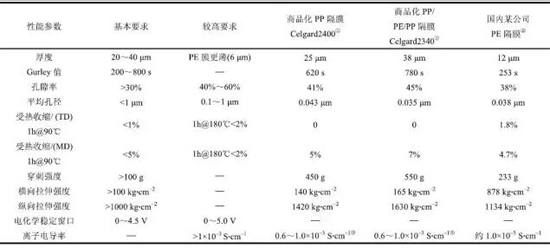

锂电隔膜性能要求及几种商品膜性能参数

四、锂电隔膜主要技术进展

1、聚烯烃表面改性

在单层聚烯烃隔膜上加入或者复合具有亲液性能、耐高温性能等特性的材料,从而获得性能更加优异的复合隔膜,是制备高性能隔膜的一大研究方向。

目前常用的工艺包括涂覆、浸涂、喷涂、复合等。有研究表明在PE隔膜上涂覆聚芳