如何防止浪涌电压冲击功率因数控制电路或充电器

在浪涌期间,T1电流峰值达到1730 A (D1和D4电流也同样达到这个数值)。电流脉宽相当于30 µs长的半正弦波。这个电流应力数值远远低于STBR6012-Y和 TN5050H-12WY的承受范围。

如果施加的涌流高于可控硅整流管或二极管的电流耐受能力范围,有两种方法可以降低过流(两种方法可一起使用):

·提高差分电感的方法虽然有助于降低峰值电流,但也会使过流脉宽小幅提高。

·在线路输入端加一个变阻器,有助于降低电路受到的峰压冲击,同时也会降低过流。

如图2所示所示,浪涌电流将VDC 输出电压提升到650 V。这个电压反向施加到T2(因为当T1导通时,二极管D1也同时导通) 和D2。因此,必须使用至少800 V的器件,TN5050H-12WY和STBR6012-Y是1200 V,电压裕度很高。

如果反向电压超出可控硅整流管或二极管的耐受范围,用一个电容值更大的输出电容或内部寄生效应很低的电容串联一个电阻器,可以更有效地控制浪涌电压。

在市电峰压时施加负浪涌电压

如果施加的负浪涌电压是90°相角,混合式整流桥的工作方式就有点复杂了。

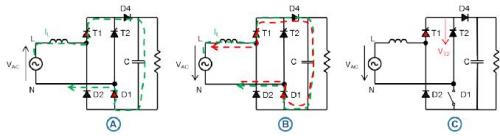

图3所示给出了这种情况的电路通断序列:

·A阶段:在浪涌施加前混合式整流桥正常工作,VAC 是正电压,T1和D1导通,线路电流(IL, 绿色虚线)从L流至N,途经T1、D1和输出电容。

·B阶段:施加负浪涌电压,因此VAC 极性变负,这意味着,负电流(红色虚线)将从N流至L。

·C阶段:在VAC 电压变负后,线路电流下降。当IL 电流过零时,D1关断。这意味着,现在整个线路电压被施加到T2 (VT2 红色箭头)。

C阶段必须谨慎处理。实际上,如果电压高于可控硅整流管的击穿电压,器件可能被烧毁。

图3: 90°负浪涌电压测试混合整流桥的工作序列

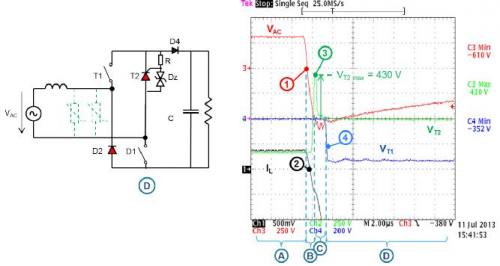

基于Transil的保护机制

在可控硅整流管的阳极和栅极之间连接一个过压保护器件Transil(图4),可以防止T2在C阶段被烧毁。在C阶段,电压将会上升到Transil的击穿电压(VBR),触发 Transil二极管导通,向可控硅整流管栅极施加电流。然后,可控硅整流管导通。图4描述了这种操作:

·A阶段:在第1点结束,VAC 电压变负。

·B阶段:在第2点结束,线路电流电压过零。

·C阶段:T2在第3点导通,电压高于Transil击穿电压,施加到T2的电压最大值被限制在430 V。然后D2也导通,施加浪涌,给输出电容充电。

·D阶段在第4点后开始。浪涌电流通过T2、D2和D4施加到输出电容。T1和D1关断

图4: 基于TN5050H-12WY可控硅整流管的混合式整流桥90°1 kV负浪涌电压测试

我们在测试中选用一个1,5KE400CA的Transil二极管。这个二极管可将钳位电压的峰值限制到一个极低的水平( 430 V),这一点特别重要。在C阶段,D1上的负电压绝对值是VT2与VDC之和。如果输出直流电压是325V,则D1上的负电压最大值是755 V(在STBR6012-Y的容许范围内)。电压值更高的Transil或低电能Transil(1,5KE400CA是一个1500 W Transil)将会引起更高的钳位电压,导致更高的电压施加到D1上。

在T2的栅极与阴极之间连接的电阻器用于分流Dz transil 二极管输出的电流,避免dV/dt引起的杂散触发。

基于变阻器的保护机制

如果不想让可控硅整流管在电压高于430V时导通,或者当可控硅整流管被Transil触发时,如果浪涌电流高于SCR ITSM 值,我们还有一个解决办法,即在整流桥输入端,将Transil二极管改为电压抑制器,例如,金属氧化物变阻器(图4中的绿色虚线)。变阻器置于EMI滤波器之后,滤波器阻抗(特别是共式扼流圈的差分式电感)可以限制变阻器吸收电流。

并联多个变阻器以更好地限制浪涌电压,避免在施加90°相角负浪涌电压时T2导通(在施加270°相角正浪涌电压时T1导通)。

浪涌电压耐受能力取决于变阻器的能否将浪涌电压限制在T1/T2可控硅整流管的VDSM/VRSM 和 D1/D2二极管的VRRM以下。可控硅整流管过流不再一个难题。例如,并联四个385 V 14 mm 金属氧化物变阻器(MOV),连接一个典型的EMI滤波器,当浪涌电压达到 6 kV 时,混合式整流桥的电压限制在1100V,远远低于TN5050H-12WY VDSM的击穿电压和STBR6012-Y整流管的击穿电压。因此,该电路典型情况下能够耐受6 kV浪涌冲击。

结论

为什么选择这个拓扑?

降低功率损耗、外观尺寸,同时提高可靠性(相对于继电器和被动限流器)。

用新一代可控硅整流管和前端拓扑实现的稳健的解决方案。

- 你不可不知道LED灯具的致命缺陷—浪涌电压(08-29)

- 浪涌抗扰度试验标准解析及其试验问题解决方案(12-26)

- 基于C8051F的OLED控制电路的设计(07-18)

- 直流开关电源并联技术(06-25)

- 一种新型无源无损软开关Boost变换器(06-05)

- 基于降压型LED恒流驱动的滞环控制电路设计(01-02)