高精度电池测量为电池管理增添了实际价值

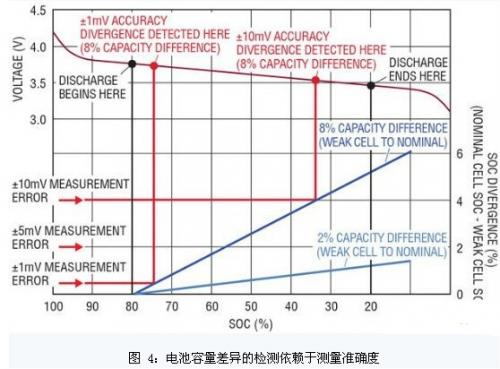

理想的情况是:主动平衡应在电池达到SOC范围的末端时启用。为阐明这一点,我们假设一个含有多节具均匀容量的电池以及一节较低容量"弱"电池的电池组。如果所有的电池都被充电至80% SOC并随后放电,则那节弱电池的SOC将慢慢地与其余的各节电池出现偏差。BMS必须确定一个合适的点,以使平衡器能够在其他电池继续放电的同时将那节弱电池保持在运行状态。图4示出了放电周期中的SOC偏差情况,列举了两个例子:一个例子是一节电池的容量与电池组其余电池相差2%,而在另一个例子中则是相差8%.BMS电池测量误差设定了一个用于确定电池之间相对状态的限值。当SOC测量误差为±2% (±10mV)时,在电池测量电路可靠地检测到这一情况之前电池彼此之间的电荷失衡最大有可能达到4%.如果不具备远远优于±10mV的电池测量准确度,那么要在这条放电曲线的某个精确定义的点上实现一个主动平衡器几乎将是不可能的。

测量准确度的意义并不局限于主动平衡。由该例可知,4%的SOC差异将转化为一个超过6.6%的容量变化。对于容量下降20%之后即达到其寿命末期的汽车电池而言,这就是重大的不可恢复容量。更重要的是,电池容量的变化是反映其健康状况的一项关键指标,而未察觉的容量变化则有可能是一个严重的问题。

当考虑这个简单例子以外的复杂状况时,电池测量准确度的重要性就变得更加清楚了。例如:大多数电池组都存在连续的容量变化,并具有更加细微和难以检测的SOC偏差。而且,电池在开始放电时不太可能都处于80% SOC,因而或许会进一步掩盖容量的变化。另外,应注意到SOC计算需要多个参数,这一点也是很重要的。这些其他参数的测量误差并未减低对于准确电池电压测量的要求。相反,牺牲电池测量准确度将很可能展宽电池寿命的分布。

电池监视器内部的电压基准是测量误差的主要决定因素。电压基准中的任何变化都将直接导致电池测量准确度的下降。目前这一代电池监视器依靠的是带隙电压基准。理论上讲,带隙基准非常适合于整合到复杂的集成电路(比如:电池组监视器)之中,因为它们只需极少的芯片空间、低功率和低裕量电压。然而,带隙基准对于机械应力、IR回流焊和湿度很敏感,因而会导致热迟滞和长期漂移。对于那些需要在15年以上的时间里保持非常高准确度的高精度仪表,有一种更好的选择。最新的电池监视器(例如:凌力尔特的LTC6804)内置了一个掩埋式齐纳电压基准。掩埋式齐纳电压基准可在整个时间和工作条件下提供出色的长期稳定性和准确度。运用这种方法,LTC6804能够保证一个低于1.2mV的电池电压总测量误差。

电池监视器的准确度并非限制在测量本身的准确度。必需对汽车环境中电池测量加以考虑,这里存在着大量由逆变器、执行器、开关和继电器等所引起的电噪声和瞬变。此类噪声嵌入在电池信号之内,而在重视准确度的场合中必须消除该噪声。通过在每节电池上布设一个RC滤波器可实现适度的降噪;而由于成本和电路板空间的原因,在每节电池上使用一个较高阶的滤波器电路是不切实际的。通过对来自每次信号测量的多个样本进行处理,可以消除适量的噪声;鉴于电池数量众多,故需将海量数据传送至一个中央处理器,因而使得这种方法同样不具备实用性。一种实用而有效的解决方案是消除电池监视器内部的噪声。例如:凌力尔特的LTC6804采用了具内置三阶噪声滤波功能电路的增量-累加(ΔΣ)型ADC.这一点与宽带SAR ADC是截然不同的,后者的快速采集对于被噪声损坏的信号其数值有限。为了优化速度和降噪性能,LTC6804的ΔΣADC能采用不同的拐角频率(范围从27kHz至26Hz)运作。对于汽车环境而言,采用ΔΣADC的方法是相当有效的。

随着大功率电池系统不断地向主流产品迈进,对于电池监视电子产品的需求也将日益迫切。汽车只会提供严酷恶劣的使用环境,同时要求尽可能高的性能与可靠性。为了实现期望的行驶里程、可靠性和安全性,就必需周密地考虑造成性能损失的每一种不起眼的源头。如欲获取所有的可用电能,则需要运用诸如电池电荷主动平衡等尖端技术。此外,还需要实施尽可能准确和稳定的电池电压测量。

- 电池监视器LTC6803介绍、程序、问答、方案集合,用LTC6803必看!(03-03)

- 高压电池监视器整合isoSPI接口实现高速长距离数据传输(01-09)

- 基于DS2770的非稳压电源脉冲充电器设计(03-15)

- 电动汽车电池管理系统的多路电压采集电路设计(11-30)

- 电池管理电子设备如何增强电池的安全性(08-24)

- 电池管理应用中精确测量和温度稳定的重要性(01-12)