用单级LED驱动器改进蜡烛灯设计

0.9且THD超过25%。第二个设计使用最少量的元件,可装入小型的B10灯壳。

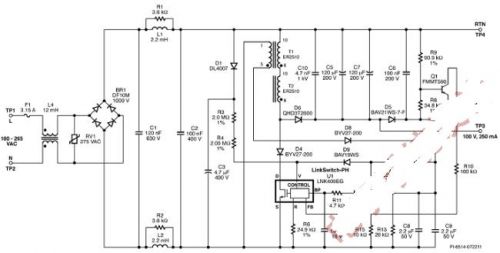

图3是一个采用降压-升压拓扑结构的完整非隔离式25W功率因数校正LED驱动器电路。它采用180~265VAC的输入电压,以100V的标称输出电压提供250mA恒流驱动。

图3:使用LNK409EG设计的25W降压-升压LED驱动器电路图。

它的物理设计非常出色,如图4和图5所示。电路板仅19.5mm宽、10mm高。

图4:装配后的电路板。

图5:安装到T8灯管内的LED驱动器。

降压-升压电源电路由U1、输出二极管D6、输出电容C5和C7以及输出电感T1和T2构成。由于灯管内空间受限,因而使用了两个电感。T1和T2一起提供所需的降压-升压电感,T1中的偏置绕组向U1提供电源电流,并为断接负载/过压关断功能提供反馈。

无电流检测

LinkSwitch-PH无需使用电流检测电阻与负载串联,便可提供高精度输出恒流控制。R7~R10、Q1、C6和D5形成一个电压-电流转换器网络,为反馈(FB)引脚提供与输出电压成比例的控制电流。二极管D1和C3检测峰值AC线路电压。C3上的电压以及R3和R4设置馈入电压监测(V)引脚的输入电流。U1使用该电流来控制线路欠压(UV)、过压(OV)和前馈电流。

LinkSwitch-PH中的内部控制引擎综合反馈引脚电流、电压监测引脚电流和漏极电流信息,在1.5:1的输出电压变化范围内(LED灯串电压变化为±25%),以固定的线路输入电压提供恒定输出电流。恒流控制引擎可以补偿电感容差以及输入与输出变化。

低EMI特性是LinkSwitch-PH的连续导通模式PFC功能与频率抖动共同作用的结果。这种EMI滤波比较简单,尺寸小到足以装入T8灯管的狭小空间。

蜡烛灯

第二个范例的设计目标是实现高效率和小尺寸,使驱动器能够装入蜡烛灯和B10型灯内。

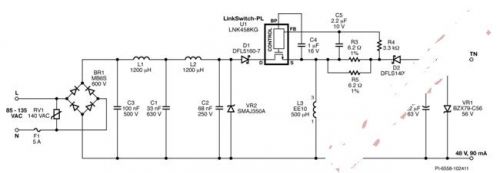

图6所示为使用PI的LinkSwitch-PL LNK458KG设计的4.5W功率因数校正LED驱动器(非隔离式降压-升压拓扑结构)。LinkSwitch-PL IC与前面讲到的LinkSwitch-PH器件非常相似。它们都适用于较低功率的非隔离应用(最高功率为16W),所采用的封装仅有四个连接。控制算法采用直接LED电流检测,可以支持外围元件最少的无闪烁TRIAC(双向晶闸管)调光。

图6:使用LNK458KG 设计的4.5 W降压-升压电源。

图6所示的电路可以在输入电压为85~135VAC的情况下,提供输出电压范围在42~56V的90mA恒流输出。尽管元件数非常少,但LED驱动器却能在115VAC的输入条件下,实现86%以上的效率,同时PF大于0.95、THD超过15%。

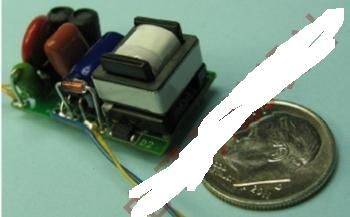

图7是装配后的电路板,该电路板仅16mm宽、28mm长。

图7:装配后的电路板。

设计选择

我们做出了许多重要的设计选择,以便尽可能地减少元件数和提高效率。设计经过优化,可以在低AC输入电压范围(85~135VAC、47~63Hz)内进行工作。在使用中,驱动器和LED负载被置于密闭的壳体内。非隔离式输出依靠壳体来为用户提供保护;当LED输出发生开路故障时,驱动器将关断以防止出现过压。

在电路的输入端,EMI滤波由2-π滤波器网络(由电容C1、C2、C3及差模扼流圈L1和L2构成)来执行。输入滤波器与LinkSwitch-PL的频率抖动功能相结合,可使设计满足Class B干扰限值。限定的总电容可维持高功率因数。

降压-升压功率转换电路由U1(功率开关+控制)、D2(续流二极管)、C7(输出电容)以及L3(电感)构成。二极管D1用来防止U1的漏源极两端出现负电压,特别是在输入电压接近过零点时。旁路电容C4在功率MOSFET导通时为器件提供内部电源。输出电流反馈通过R3上的压降来检测,然后由低通滤波器(R4和C5)进行滤波,以维持LinkSwitch-PL的工作点,从而使反馈(FB)引脚在稳态工作时的平均电压为290mV。

只需通过调整R3和R5的值即可设置输出电流工作点。将R3更改为12.7Ω并将R5更改为13Ω后,电路将提供96V、45mA的标称输出。

LED驱动器 LED照明 LinkSwitch 相关文章:

- 选择用于无线产品的LED驱动 (11-25)

- 利用白光LED驱动器实现低成本高效的氙灯闪光灯驱动(02-21)

- 采用开关电容器电路的高效白光LED驱动方案(05-07)

- 移动电话、PDA应用中LED照明驱动电路的设计(05-08)

- 白光LED驱动器CAT3636在便携设备中的应用(09-08)

- 手机和数码相机中的背光和闪光灯电路(07-09)