基于单片机的串联锂离子电池组监测系统设计

1272是具有故障保护、可通过软件选择输入范围的12位串行模拟数字转换器,使用SPI三线通信协议,+5V供电,模拟输入电压范围0~10V,0~5V,±10V,±5V。内部自带+4.096V参考电压。当采用内部+4.096V参考电压时,理想情况下模拟电压输入对应的数字输出,如表1所示。

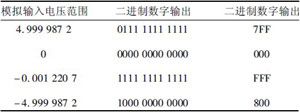

表1 理想情况下模拟电压输入对应的数字输出

由表1可知,MAX1272输出的数字量最高位是符号位,余下的11位是数据。负数以补码的形式给出。

参考电压为+4.096V时,1LSB=1.2207mV。

MAX1272的最大量化误差,加上非线性、失调等误差的影响,总误差约为5mV。INA117精度高,正常情况下,误差在1mV以内。因此,使用INA117和MAX1272的组合,可以满足串联锂离子电池组电池监测系统在电压误差10mV以下的要求。需要更高的电压精度,需要选用更高分辨率的A/D转换器。

MAX1272的线路连接图如图4所示。

图4 MAX1272的线路连接图

图4中MAX1272采用了内部参考电压,6脚VREF 和地之间接2.2μF钽电容和0.1μF陶瓷电容。

PCB布线时,这两个电容都要求尽量接近MAX1272。

1.4 温度监测

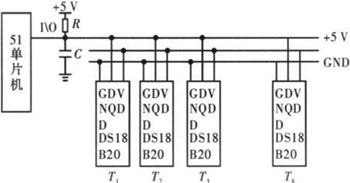

针对串联电池组,传统的测温方法多采用模拟温度传感器进行测量,在数据的采集和传输过程中易受外界环境的干扰,从而使测得的结果误差较大,且当测量点较多时,连线较复杂。文中采用单片机和单总线数字式温度传感器DS18B20来解决上述问题[5]。其原理如图5所示。

图5 温度巡回检测系统框图

采用外部5V供电,总线上可挂接多片DS18B20,且可以同时进行精确的温度转换,而无需外接驱动电路。测温范围-55~ +125℃;测温精度:在-10~ +85℃范围内的精度为±0.5℃;在温度采集过程中,单片机芯片需对DS18B20发命令字,同时也需要读取由DS18B20采集到的温度。因此,单片机控制器的I/O必须被设置为具有双向传输数据能力。

本检测系统每隔一节锂离子电池在总线上挂接一片DS18B20,设置8个温度监测点,同时检测8点温度。实际应用时由单片机软件判断出需要显示的温度值:当温度高于10℃时,显示8个温度点中最高的温度值;当温度低于10℃时,显示8个温度点中最低的温度值,达到有效合理的温度监控效果。

1.5 风扇及加热控制电路

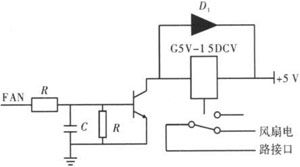

对于电池的散热问题,设计了风扇控制电路,通过对测量到的电池温度值进行判断,决定风扇的开启或关闭。当温度过高时,单片机将发出信号开启风扇。

电路如图6所示,FAN为低电平时,晶体管9014不导通,此时继电器无动作;当FAN为高电平时,晶体管9014导通,使得继电器触点吸合,风扇在24V电源电压的供电下开始工作。

图6 风扇控制电路

对于应用环境复杂的串联锂离子电池组,除了要考虑温度过高的情况,还要考虑温度过低的情况。因为电池在温度过低的环境下运行时,会使锂离子活性变差,嵌入和脱出能力下降,容易在石墨晶体表面沉积,形成锂金属。形成的锂金属会与电解液发生不可逆的反应。

如果锂离子电池长期在低温下工作,则将使电池的容量下降明显。因此根据需要设计了加热器控制电路,原理如风扇控制电路。

2 监测系统的性能

实测证明,使用INA117、16选1模拟开关MUX16、MAX1272、51单片机和DS18B20的串联锂离子电池组监测系统监测16节3.7V锂离子电池,电压的测量误差完全在10mV以内。温度方面,由于DS18B20精度较高,温度误差在1℃以内。电压和温度的测量均达到要求,系统运行可靠。当串联锂离子电池组任何一节电池电压<2.2V时,单片机调用轻度报警程序进行声光报警,并通报存在问题的电池。

当串联锂离子电池组任何一节电池电压>5V时,单片机调用严重报警程序进行声光报警。如果温度值超出预设温度值的容许范围,串联锂离子电池组监测系统进行声光报警。风扇和加热控制电路均能根据设定温度正常启动控制电路。当温度低于5℃时,启动加热控制电路;温度高于50℃时,启动风扇控制电路。

3 结束语

串联锂离子电池组检测系统,采用高共模抑制比差分运放INA117解决了共地问题,监测电压误差正负10mV,如要进一步提高检测精度,可以选用高位A/D转换器。检测时,锂离子电池是串联接在检测模块上的,要保证接线正确。根据实际应用,可把几个检测系统串接起来检测更多的串联锂离子电池组,但要确保共模电压不超过INA117的最大保护共模电压范围。

- 12位串行A/D转换器MAX187的应用(10-06)

- AGC中频放大器设计(下)(10-07)

- 低功耗、3V工作电压、精度0.05% 的A/D变换器(10-09)

- 利用GM6801实现智能快速充电器设计(11-20)

- 利用阻性负载增强LNA稳定性(中)(11-19)

- 德州仪器高性能模拟运放产品系列介绍集锦(11-13)