薄膜电阻器提供不渗透硫的解决方案

时间:10-24

来源:EDN

点击:

当前的小型化趋势将电阻器技术推到了极限。例如,0201尺寸的片状电阻器仅封装就大约占到了元件总成本的60%。对某些在电路板上同一相邻位置使用相同电阻值的设计来说,片状元件阵列可以帮助缓解布局和封装问题。不过,这并不适用于所有厂商。

厚膜和薄膜技术的最近发展可以在给定的芯片尺寸上实现更高的额定功率。众所周知,与厚膜电阻元件相比,薄膜电阻元件具有众多性能优势,而厚膜电阻器唯一的明显优势就是成本。

借助最新的材料和工艺进步,这种明显的成本差别可被显著降低,这很可能会对片状电阻器市场产生重大影响。目前,一种合理的预期是,容差1%、电阻温度系数(TCR)为±100×10-6/℃的商品薄膜片状电阻器的价位将与同等精度的厚膜电阻器的价位大致相同。

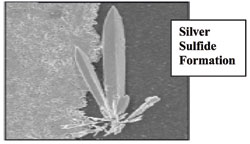

在硫含量较高的环境,例如汽车装备、工业设备和重型农用和建筑设备中,由于硫化银的形成,常见的厚膜片状电阻器会出现阻值偏移问题。硫渗过电镀层和屏蔽层,与银接触形成硫化银(如图1所示)。

硫化银是不导电的,而持续暴露在硫环境中将意味着更多硫化银的形成,直到所有的银都完全转化成硫化银。导电层将因此被中断,而该元件将变成开路。对任何汽车或工业设备制造商而言,这是一种特别令人沮丧的现象,因为它是一种在制造时完全无法检测的潜在故障。有些汽车和工业设备制造商已经通过密封电子设备,成功地阻止了硫化银的形成,但要将该方法应用于所有情况并不可行,而且这并不是一种能确保防止硫污染的可靠方法。

厚膜和薄膜

厚膜电阻器的内部端接通常都不同程度地采用了镀银/钯工艺。这些相对廉价的端接材料具有更高的银含量,但通常正是内部端接中的银容易受到硫的污染。

尽管有可能找到银含量更低的厚膜材料,但至今为止,这些备选材料都需要更高的成本,因此批量生产似乎不太可能。另一方面,薄膜片状电阻器使用溅射的、以镍铬铁合金为主要材质的内部端接,不含银且通常也不包含任何其他贵金属。这意味着镍铬铁合金薄膜材料的价位比那些金、钯或铂含量更高的厚膜材料更为稳定。

只有内部端接不包含银或铜质材料的片状电阻器,或者那些内部端接由硫无法渗透的中间层加以保护的片状电阻器,才能够完全不受硫污染的影响。市场上存在具有竞争力的基于厚膜的解决方案,它们有一定防硫效果,但仍不能完全避免硫污染--时间一长,它们最终也会失效,变成开路。

同样,我们知道,浸镀的保护性钝化层的不重合也可能会使得硫污染的影响更为严重。在这种情况下,降低浸渡工艺的速度可以将这种效应降至最低,但这样做也会增加制造成本并降低制造产能。因为薄膜内部端接不受硫污染的影响,所以这一工艺的精度并不重要。

很明显,就其内部端接而言,薄膜电阻器技术可以更好地抵抗硫污染。除此之外,采用薄膜技术的电阻器也具有整体稳定性、更低的噪声以及更低的寄生电容和电感(取决于电阻值)。图2展示了常见的薄膜电阻器,它比厚膜片状电阻器有显著的改善,特别是它的电阻值较大。

在过去,这种电噪声更低的改进措施只有在高端音频应用中才能体现其重要性。但是,厚膜电阻器难以满足目前最新的高速通信设备,例如路由器、网桥和DSL调制解调器等对噪声的要求。许多因素导致厚膜电阻器的噪声更大,薄膜和厚膜技术最显著的一个差异体现在激光修整特性上。一旦烧制成功,厚膜材料的性状实际上与玻璃类似。因此,随着材料的冷却,激光修整会在修整区域周围形成许多细小的微裂痕。这些微裂痕是寄生电容和错误电流路径的一种来源,所有这些都会固有地导致对高速通信信号的处理性能的下降。

为了降低激光修整对厚膜元件的影响,制造商通常会增加一层绝缘玻璃来稳定激光修整。这一层包含微量的铅,而且人们深知它对于保持厚膜电阻器长期可靠性的重要性;鉴于其重要性,这种绝缘玻璃层目前属于RoHS标准的豁免项目。

但是,这种豁免今后是会继续存在,抑或业界会要求使用一种不含铅的激光修整稳定的备选方法,前景尚不明朗。薄膜技术可以提供一种"更为绿色"或更为环保的电阻器,因为它不需要使用几乎所有厚膜芯片都会用到的含铅玻璃。

发展

薄膜技术以及厚膜技术的一项最新发展是在给定的EIA标准片状电阻器尺寸上获得了更高的额定功率(如表1所示)。这一重要进步使得工程师能够使设计小型化,而无须牺牲功率处理能力。对于增强电流设计、减小未来设计的尺寸、产出更小的最终产品或在同尺寸产品中提供更多功能而言,这项突破都是至关重要的。

厚膜和薄膜技术的最近发展可以在给定的芯片尺寸上实现更高的额定功率。众所周知,与厚膜电阻元件相比,薄膜电阻元件具有众多性能优势,而厚膜电阻器唯一的明显优势就是成本。

借助最新的材料和工艺进步,这种明显的成本差别可被显著降低,这很可能会对片状电阻器市场产生重大影响。目前,一种合理的预期是,容差1%、电阻温度系数(TCR)为±100×10-6/℃的商品薄膜片状电阻器的价位将与同等精度的厚膜电阻器的价位大致相同。

在硫含量较高的环境,例如汽车装备、工业设备和重型农用和建筑设备中,由于硫化银的形成,常见的厚膜片状电阻器会出现阻值偏移问题。硫渗过电镀层和屏蔽层,与银接触形成硫化银(如图1所示)。

|

| 图1 硫渗过电镀层屏蔽层与银接触形成硫化银 |

硫化银是不导电的,而持续暴露在硫环境中将意味着更多硫化银的形成,直到所有的银都完全转化成硫化银。导电层将因此被中断,而该元件将变成开路。对任何汽车或工业设备制造商而言,这是一种特别令人沮丧的现象,因为它是一种在制造时完全无法检测的潜在故障。有些汽车和工业设备制造商已经通过密封电子设备,成功地阻止了硫化银的形成,但要将该方法应用于所有情况并不可行,而且这并不是一种能确保防止硫污染的可靠方法。

厚膜和薄膜

厚膜电阻器的内部端接通常都不同程度地采用了镀银/钯工艺。这些相对廉价的端接材料具有更高的银含量,但通常正是内部端接中的银容易受到硫的污染。

尽管有可能找到银含量更低的厚膜材料,但至今为止,这些备选材料都需要更高的成本,因此批量生产似乎不太可能。另一方面,薄膜片状电阻器使用溅射的、以镍铬铁合金为主要材质的内部端接,不含银且通常也不包含任何其他贵金属。这意味着镍铬铁合金薄膜材料的价位比那些金、钯或铂含量更高的厚膜材料更为稳定。

只有内部端接不包含银或铜质材料的片状电阻器,或者那些内部端接由硫无法渗透的中间层加以保护的片状电阻器,才能够完全不受硫污染的影响。市场上存在具有竞争力的基于厚膜的解决方案,它们有一定防硫效果,但仍不能完全避免硫污染--时间一长,它们最终也会失效,变成开路。

同样,我们知道,浸镀的保护性钝化层的不重合也可能会使得硫污染的影响更为严重。在这种情况下,降低浸渡工艺的速度可以将这种效应降至最低,但这样做也会增加制造成本并降低制造产能。因为薄膜内部端接不受硫污染的影响,所以这一工艺的精度并不重要。

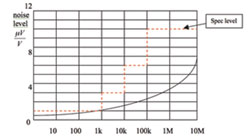

很明显,就其内部端接而言,薄膜电阻器技术可以更好地抵抗硫污染。除此之外,采用薄膜技术的电阻器也具有整体稳定性、更低的噪声以及更低的寄生电容和电感(取决于电阻值)。图2展示了常见的薄膜电阻器,它比厚膜片状电阻器有显著的改善,特别是它的电阻值较大。

|

| 图2 额定电阻值而变化的典型电流噪声等级 |

在过去,这种电噪声更低的改进措施只有在高端音频应用中才能体现其重要性。但是,厚膜电阻器难以满足目前最新的高速通信设备,例如路由器、网桥和DSL调制解调器等对噪声的要求。许多因素导致厚膜电阻器的噪声更大,薄膜和厚膜技术最显著的一个差异体现在激光修整特性上。一旦烧制成功,厚膜材料的性状实际上与玻璃类似。因此,随着材料的冷却,激光修整会在修整区域周围形成许多细小的微裂痕。这些微裂痕是寄生电容和错误电流路径的一种来源,所有这些都会固有地导致对高速通信信号的处理性能的下降。

为了降低激光修整对厚膜元件的影响,制造商通常会增加一层绝缘玻璃来稳定激光修整。这一层包含微量的铅,而且人们深知它对于保持厚膜电阻器长期可靠性的重要性;鉴于其重要性,这种绝缘玻璃层目前属于RoHS标准的豁免项目。

但是,这种豁免今后是会继续存在,抑或业界会要求使用一种不含铅的激光修整稳定的备选方法,前景尚不明朗。薄膜技术可以提供一种"更为绿色"或更为环保的电阻器,因为它不需要使用几乎所有厚膜芯片都会用到的含铅玻璃。

发展

薄膜技术以及厚膜技术的一项最新发展是在给定的EIA标准片状电阻器尺寸上获得了更高的额定功率(如表1所示)。这一重要进步使得工程师能够使设计小型化,而无须牺牲功率处理能力。对于增强电流设计、减小未来设计的尺寸、产出更小的最终产品或在同尺寸产品中提供更多功能而言,这项突破都是至关重要的。

- 用薄膜电容器替代铝电解电容器的分析与实践(04-20)

- Vishay为MC AT薄膜电阻增加了新的外形尺寸和精度版本(03-12)

- 提高用于高温环境和电负载的薄膜电阻的性能(10-01)

- 串联谐振模式下塑料薄膜高压电晕处理负载特性分析(04-12)

- 蚀刻图案能大幅降低太阳能电池硅用量(06-06)

- 政府积极收购太阳能技术 力挺太阳能电池企业(01-22)