零经验的PCB板电镀仿真

PCB 板是几乎所有电子产品的心脏,它承载着实现其功能的组件和铜线。制造过程中通常包含电镀环节,不同设计的电镀会有差异。这使仿真和优化工程师要不断创建新模型。如果能将其中大部分工作交给设计和制造PCB 板的设计、工程和技术人员,让他们自己去进行电镀仿真,那又将如何呢?来这里看下如何实现吧。

定制电镀仿真App 应用程序

可以使用App 开发器和COMSOL Multiphysics 5.0 版本中的电镀模块定制电镀App。有了它,PCB 板设计人员可以利用仿真来分析设计和制造过程中的诸多因素。他们可以判断一项设计能否满足铜线规格要求、评估这类器件的表现,同时估算电镀过程的制造成本,而无需具备电镀方面的知识。

电镀铜图形中的设计挑战

常见的PCB 板会使用一层或多层铜线来连接板上的有源和无源器件。另一方面,更高级的PCB 板中则会使用电镀铜图形来生成线路。实际开始电镀之前,应在PCB 板上先准备一层图形化绝缘膜。这一过程通过以下几个步骤实现。

在PCB 板上准备一层图形化绝缘膜:

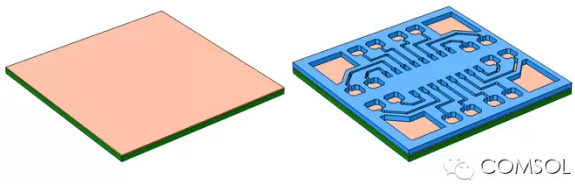

第一步是在PCB 板上镀一层薄薄的导电铜种子层。接下来,PCB 板的表面需要再涂上一层光刻胶(光敏聚合物薄膜),这一过程通常称作光刻。该过程会将覆盖了图形化掩膜板的光刻胶置于紫外线之下,曝光区域发生溶解。结果是得到了带有图形化绝缘膜、且已露出图形底部种子层的PCB 板。

将种子层镀于PCB 板之上(左)。通过光刻法利用光刻胶绘制PCB 板图形(右)。

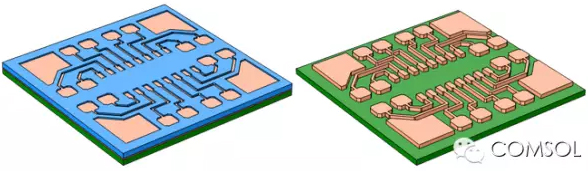

在电镀过程中,PCB 板和铜阳极(例如实心铜条)被浸入电镀槽,其中包含硫酸和硫酸铜的电解液。在阳极和种子层阴极之间施加一个电压,这会引起电化学还原反应,铜离子被还原到镀(沉积)在种子层上的铜金属之中。随着时间的推移,镀层厚度直接与电化学反应的速率成正比,而速率则由种子层不同位置处的电流密度所确定。因此,图形化光刻胶腔体中填满了固体铜。可通过控制平均电流密度来保持电镀速度(例如,待镀图形化区域中的总电流大小)。

最后,清除剩余的光刻胶,蚀刻薄种子层以分隔开不同的镀铜线。

铜被电镀在导电种子层之上,从而填满了PCB 板上的图形化光刻胶腔体(左)。清除光刻胶,蚀刻暴露出的种子层以分隔开不同的铜线(右)。

电镀速度的均匀性:

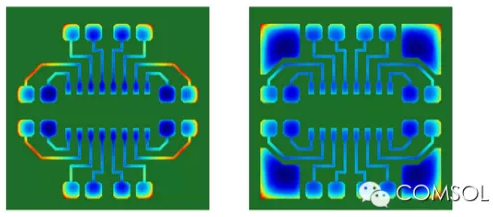

该过程中已知的一个问题是,整个PCB 板中的电镀速度并非总能保持均匀。电解液中的电场集中于被大块绝缘区域所包围的导电图形,以及靠近PCB 板边缘的图形处。电场的非均匀性在这些区域的阴极表面产生了更高的局部电流密度,该效应通常称为电流丛聚。随着时间的推移,镀层厚度与电流密度成正比,这会在PCB 板中造成我们所不希望的铜线厚度变化。这意味着PCB 板不同位置处铜线间的电阻会有差异。当PCB 板用于电子器件时,这种厚度变化可能是性能问题,甚至在最坏的情况下,引发器件故障的根源所在。

在电镀铜图形的步骤中,PCB 板和铜阳极被浸在电镀槽(电解液)中(左)。在阳极和PCB 板之间施加电压后,铜会沉积并形成导线图形。从阳极到PCB 板导电部分的电场在靠近大块绝缘区域以及PCB 板边缘处出现丛聚(左图中以彩色电场线图显示)。这将在这些区域形成更高的局部铜厚度(参见右图导线图形中的红色部分)。

设计阶段的仿真和优化

为避免在电子器件的运行中出现性能下降或器件故障,铜线电路必须满足一套厚度均匀性的规格。通常情况下,印刷电路板的设计人员会依赖一些简单的设计规则,例如最大与最小线宽、间距,以及图形密度。然而,通过电镀仿真,可以更精确地计算能达到的预期铜层厚度变化。有了这一信息,就可以在早期修改设计,而无需等待原型机结果。

为了降低电流丛聚,可以在通常是大块绝缘区域的位置加入"虚置"图形设计。此时,虚置图形会接受部分电流,这将降低实际布线图中的高电流密度。虚置图形的部分区域仍会有较高的电流密度,但由于它并非实际布线的一部分,所以没有关系。通过仿真,可以快速简单地重新设计并计算不同图形布局所得到的厚度均匀性。

为了减小铜图形的厚度变化,可在通常是大块绝缘区域的位置加入虚置图形。左图中,红色区域显示靠近绝缘区域的铜图形中厚度较高的部分。右图显示了如何加入虚置图形以降低铜布线图形中的厚度变化。

减小厚度变化的另外一个步骤与电镀槽设置有关。为降低边缘处的电流丛聚效应,可以使用称为孔隙的器件。

孔隙本质上是带有开口的一个绝缘屏蔽层,在电镀槽中,它被放置在铜阳极和PCB 板之间。孔隙开口的尺寸必须小于PCB 板的尺寸,以降低边缘处的电流丛聚。除此之外,很难估计出孔隙的最佳尺寸和安置位置。

幸运的是,

- 使用EDA分析PCB(11-04)

- 基于Simulink的猝发通信系统数据链系统仿真(08-27)

- 射频EDA仿真软件介绍(06-27)

- HFSS电磁仿真应用与工作站配置方案(12-24)

- 利用EDA仿真软件设计超宽带双鞭天线(09-22)

- ADS仿真平行耦合微带线带通滤波器(05-11)