减少了组件数量的隔离式正向 DC/DC 转换器

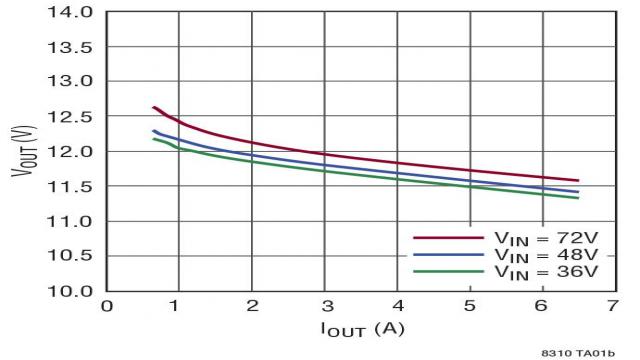

用。就同步工作而言,LT8310 通过一个脉冲变压器向副边 MOSFET 驱动器发送控制信号,以实现同步整流定时。同步设计对于较高功率或较低输出电压的应用最有利。无需使用光耦合器就可实现 ±8% 的输出电压稳定度,如图 2 所示。

图 2:图 1 原理图中 LT8310 的输出电压稳定度 (VOUT 为 12V)

当使用光耦合器时,可以实现 ±1.5% 的稳定度。可编程伏秒箝位为变压器复位提供了保障,可防止饱和并保护 MOSFET。这个功能允许优化变压器和 MOSFET,从而减小解决方案尺寸,并降低其成本。

无需光耦合器,LT8310 的伏秒箝位就可定义 VOUT,从而简化了设计,降低了隔离式应用的成本。在有输出电压反馈 (光隔离或直接连线) 的应用中,伏秒箝位设定为高于转换器的自然占空比,以提供安全的占空比范围,防止变压器在负载瞬态时饱和。就非隔离式应用而言,LT8310 提供一个电压误差放大器以及具正和负基准的反馈引脚,因此能够实现提供正或负输出电压、非常简单且完全稳定的正向转换器。其他特点包括可编程过流保护、可调输入欠压、过压闭锁和内置过热停机功能。LT8310 以 100kHz 至 500kHz 的可编程开关频率工作,可同步至一个外部时钟,从而能够使用多种电感值的输出电感器和多种尺寸的变压器。LT8310 采用去掉了几个引脚的 TSSOP-20 封装,以提供高压间隔。

反激式设计

对于甚至在较低功率水平的更简单隔离式 DC/DC 转换器解决方案,可以采用反激式拓扑。反激式转换器多年来一直广泛用于隔离式 DC/DC 应用,然而这类转换器未必是设计师的首选。电源设计师通常被迫选择反激式转换器,是因为必须满足较低功率的隔离需求,而不是因为这类转换器更易于设计。由于众所周知的控制环路右半平面零点问题,反激式转换器存在稳定性问题,而光耦合器的老化和增益变化使这个问题进一步复杂化。反激式转换器需要将大量时间用于变压器设计,而现成有售变压器的可选范围有限,还有可能必须定制变压器,这又使这种设计任务变得更加复杂了。不过,电源转换技术领域的最新进步已经使得较低功率隔离式转换更易于设计。例如,凌力尔特不久前推出的 LT8302 隔离反激式转换器。

首先,LT8302 无需光耦合器和副边基准电压,无需电源变压器额外提供第三个绕组,仅用一个组件,即跨隔离势垒的电源变压器,就可以保持主副边之间的隔离。LT8302 采用主边检测方法,这种方法能够通过反激的主边开关节点波形检测输出电压。在开关关断时,输出二极管向输出提供电流,输出电压反射回反激变压器的主边。开关节点电压的幅度是输入电压与反射回来的输出电压之和,LT8302 能够重建这一电压。这种输出电压反馈方法能够在整个电压、负载和温度变化范围内产生好于 ±5% 的总体稳定度。图 3 显示了一个反激式转换器原理图,该电路采用 LT8302,且仅使用了 14 个外部组件。

图 3:具主边输出电压检测功能的 LT8302 反激式转换器

LT8302 采用耐热增强型 SO-8 封装,接受 2.8V 至 42V 输入电压。其坚固的内置 3.6A、65V DMOS 电源开关允许该器件提供高达约 18W 的输出功率。

此外,LT8302 在轻负载时以低纹波突发模式 (Burst Mode®) 工作,将静态电流降至仅为 106µA,这在备用模式、输出电压处于稳定状态时,延长了电池运行时间。其他特点包括内部软启动和欠压闭锁。变压器匝数比和 1 个外部电阻器就是设定输出电压所需的全部。

主边输出电压检测

就隔离式转换器而言,输出电压检测通常需要一个光耦合器和副边参考电压。光耦合器通过光链路发送输出电压反馈信号,同时保持隔离势垒。不过,光耦合器传输比随温度变化和老化而改变,这会降低其准确度。光耦合器产品之间还可能是非线性的,这导致电路之间的增益/相位特性不同。采用一个额外的变压器绕组实现电压反馈的反激式设计也可以用来闭合反馈环路。但是,这个额外的变压器绕组增大了变压器的尺寸和成本,而且不能提供很好的输出电压调节。

LT8302 通过检测变压器主端的输出电压而无需光耦合器或额外的变压器绕组。功率晶体管关断时,在主边开

- LED 驱动器 IC 可为众多照明应用的发展起到引领作用(07-02)

- 新型汽车设计需要降压-升压型转换器(07-02)

- 高电压浪涌抑制器可确保电源浪涌期间的可靠操作(07-30)

- 从低至 1.5V 的输入进行转换以提供高达 15A 的输出,无需辅助偏置电源(07-30)

- 到处都可以使用的“绿色电源”(09-18)

- 电动汽车的重生之路还有多长?(10-15)