不间断电源(UPS)在蓄电池持续监测上的应用

然使用Sentinel反馈的数值稍高,但这容易通过校准予以补偿。但是,基于电池诊断的目的,对于重要性来说,这种偏差是相对而非绝对的。由于测量是持续进行的,因此,重要的是从结果中清楚看出趋势数据。这些数据加上均采用单一集成电路测得的温度和电压值,构成Sentinel解决方案的信息基矗

Sentinel是第一个用于监测VRLA和富液电池的单块集成电路(系统芯片),能够测量单个电池和整个电池的内部温度、电压和标准阻抗。每个Sentinel III模块监测标称电压在0.9V到16V之间的单个电池或电池组,通过S-BUS总线的通讯总线向S-BOX的数据记录器报告数据。

Sentinel的功能是取得测试的关键电气参数,以确定电池能否在主电源发生故障时发挥作用。

单个串行总线最多可以接入250个而最多设定为六组的Sentinel模块,最多可监测六条浮动/放电电流,使安装变得极其轻松,只需使用预设端子的数据总线电缆将插头插入插座即可。

每个Sentinel都有温度测量工具,持续测量直接固定在电池盒上的传感器片探测到的单个电芯的外表温度。这对于探测潜在的热失控来说是不可或缺的,也使智能温控测量单个电池温度,使绘制电池温度分布成为可能。在此之前,这还是一项费用昂贵的附加服务。

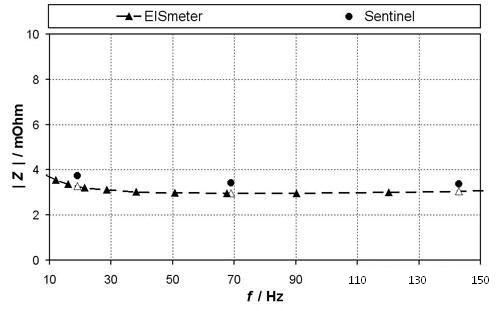

LEM独一无二的真实能量层阻抗测量法以及更强大耐久的测试电流,确保每次测得的结果准确且可重复。采用设定频率通过对整个电池进行多次"短时微放电"测量阻抗,阻抗与频率的关系如图2所示。

图2 阻抗与频率的关系

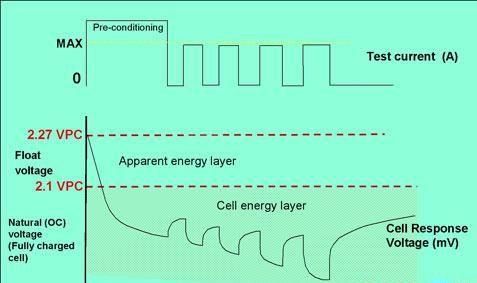

图3 阻抗波形

图4 Sentinel III

起初,这个单一的较长预处理脉冲动作在开始绘制测量脉冲之前,把电芯带入正确的"能量层"状态。后者生成不同的电芯电压响应,结合脉冲电流参照值,提供阻抗值。

Sentinel的阻抗测试方法只涉及所测试的电芯。不需要通过电池部件的高电流,并且内阻测量过程不干扰直流线路。

这是首次在单芯或整个电池监测中综合测量温度、阻抗和电压。Sentinel III(外形见图4)系统能够准确测量温度(误差+/- 2°C,测量范围为 –10°C to +70°C)、放电(动态)(+/-0.5%)和浮动(静态)电压及纹波电流,是目前在售的最全面的电池监测系统。

另外在设计上,Sentinel III安装简单,花费的时间约为安装其他系统所需时间的四分之一。这是通过单片电路设计和简化通讯系统实现的。各独立单元采用LEM 的 S-BUS总线的专有通讯总线,独立运行,却由S-BOX的中央智能单元直接控制。监控器和数据记录器有全面的警报参数和数据存储装置(见图5)。

图5 S-BOX、监控器和电池数据记录器

正是详细的测量加上智能化的数据分析,才能提供关于真实电池状况和可用性的可靠报告。Sentinel III提供电芯或整个电池的准确温度、电压和阻抗数据。中央数据记录与分析单元的软件跟踪一定时间的数据变化情况,提取趋势信息,随时向用户提供备用电池投入使用后的真实性能。在单个电芯或整个电池层面,系统鉴别出故障的电池组件,针对完全失效生成警报,并请求进行人工检验。由于S-BOX盒也接入网络服务器,可通过互联网查看所有的性能、趋势和警报数据;以标准信息形式提供非紧急状态更新数据,使管理员可从世界任何地方监测装置。

由于Sentinel本身由受监测的电池供电,因此设计上在多数时间维持"睡眠"模式,只在进行测量时才"唤醒"。唤醒周期用时不足100ms,大约每(5-10) min唤醒一次。鉴于Sentinel III分散内部电阻的测试载荷电流,为减小内部温度上升,阻抗测量周期的最短时间为10 min。与电池参数变化的时间相比,这个间隔很短,实践中许多操作员会要求延长阻抗测量周期的间隔。因此,在绝大多数时间里,Sentinel消耗极少的主电池电量。

考虑到对复杂电子装置依赖程度的日益加深,UPS系统可能更多地使用铅酸电池。单个电芯发生故障可能引发采用UPS作为应急电源的系统灾难。但是,使用LEM的Sentinel可以预测、防止系统灾难的发生,从而在间接损害发生之前,提早进行高性价比的校正。

LEM坚信,持续监测对这些应用有重要意义,但它的成本不应超过电池成本的15%。因为我们已经知道,大多数故障模式中是阻抗发生了变化,所以,迄今为止这是探测电池失效退化的最有效方法。为了获得真实的读数,必须在足以穿透当前"表面"负荷的电流水平上测试电池,为此开发的Sentinel也能自动优化阻抗信

- VRLA 蓄电池在光伏发电系统中的研究与应用(02-09)

- UPS蓄电池的选择与维护(05-23)

- 通信设备用阀控密封蓄电池的维护和管理(06-02)

- 基于FPGA的VRLA蓄电池测试系统设计(06-08)

- 使用UPS电源过程中如何正确的使用和维护蓄电池(08-15)

- LEM智能蓄电池的监控应用(11-26)