实现扣式锂电池设计方案及影响因素

度是不是越高越好?本文专门研究了干燥温度对掉粉的影响。

实验设计:配膏、压片等其它工艺相同。正极的干燥温度分别为120℃和150℃,负极干燥温度分别为90℃和120℃,干燥时间均为8h。

实验结果表明,150℃下干燥的正极片和120℃下干燥的负极片在电池装配过程中就出现明显的掉粉;而120℃下干燥的正极片和90℃下干燥的负极片没有掉粉现象。因此正负极片最佳干燥工艺为:正极片在120℃下干燥8h;负极片在90℃下干燥8h。

(4)压片工艺压片的目的

主要有两个:一是为了消除毛刺,使极片表面光滑、平整,防止装配电池时毛刺穿透隔膜引起短路;二是增强膏和集流体的强度,减小欧姆电阻。压力过大时,极片易发生卷曲情况,不利于电池装配,甚至有可能把膏粘在磨具上,引起极片起皮;压力过小又起不到压片的作用;压力适中时就可得到柔软性、附着力都较好的极片。

从多次的实验中得到压片最佳工艺为:正极片压力为20MPa,负极片压力为16MPa,当到达预定压力后要静止0.5min。

2.3 极片掉粉和电池放电之间的关系讨论

尽管通过2.2节的各工艺规范成功解决了极片掉粉问题,但所有的电池几乎都不能充放电,可见极片是否掉粉与电池的充放电之间没有必然的联系。

电池的制备分为两大步骤:一是从配膏到制备出极片;二是电池的装配和封口工艺。为了分析掉粉情况和充放电特性之间的关系,设计了以下3个实验:

实验①:按2.2节的工艺规范(极片不掉粉)进行正负极片制作→电池装配→封口→充放电性能测试;

实验②:(用某电池公司已商品化生产的极片)→电池装配→封口→充放电性能测试;

实验③:用①的正负极片→电池装配(Li/LiCoO2,Li/C)→封口→充放电性能测试。

实验结果表明,用实验①和实验②做成的电池几乎都不能放电,但用实验③做的Li/LiCoO2、Li/C电池均能放电,图2为其首次充放电曲线。说明按2.2节工艺规范所制备的正负极片可以充放电;而公司原本可充放电的极片在电池的装配和封口之后却不能进行充放电,故可得结论:电池不掉粉并不等于电池可以充放电;2.2节工艺规范是合理、正确的;电池的充放电性能与电池装配和封口工艺有很大关系。

2.4 电池不能放电的原因分析

尽管极片的掉粉得到解决,但很多电池开路电压低,电阻大,并且只能充电不能放电,为此分析了可能的原因。

(1)开路电压低的原因分析

一部分电池制成后静置1~2h的开路电压在0V左右,其可能的原因为:

①极片的毛刺穿破隔膜,造成电池短路;

②电池在装配过程中,正负极片偏移,导致短路;

③电池的装配不紧,导致电池正负极外壳与正负极片的虚接,造成电池断路。

为了解决由①造成的电池短路,制片工艺中增加了压片工艺;减小正负极片的直径,同时增大隔膜的直径,来消除原因②造成的电池短路;最后采用紧装配来避免断路现象发生。

(2)电化学阻抗大的原因分析

图3是C/LiCoO2扣式电池的EIS谱图。

由图可知该电池电化学阻抗很大(1.3kΩ),其原因可能是:

①导电剂添加量不够;

②隔膜的孔隙率小,使得电解液中的锂离子不能顺利通过;

③电解液分解,电解液中的锂离子减少。

对于原因①,采用加过量的导电剂;对于原因②采用更换不同的电池隔膜。通过这两种方法的改进,所得电池的电化学阻抗仍很大;所以为原因③是造成电池电化学阻抗变大的主要原因,理由是电池在封口之前,若有少量的空气和水分进入电池,就会在碳负极表面上直接还原生成氧化锂、氟化锂和氢氧化锂以及氢气,消耗掉电池中有限的锂离子,造成电池不可逆容量与内压的增大;另一方面,氟化氢还会与正极材料发生反应,造成正极材料的溶解。

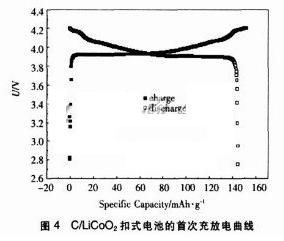

2.5 工艺优化后的CLIB充放电特性

图4是经过了极片制备工艺、装配工艺和封口工艺优化后的CLIB充放电曲线。由图可知,经过配膏、搅拌、干燥温度、干燥时间、压片、装配、封口等工艺优化后,C/LiCoO2扣式电池已经由原来只能充电、不能放电变成了可充可放的充电电池。

3 结论

(1)正负极膏体的最佳配比分别为:LiCoO2∶SP∶PVDF∶NMP=47.6∶2.4∶2.4∶47.6(质量比)和C∶SP∶PVDF∶NMP=36.5∶1.2∶3.3∶59.0(质量比);

(2)搅拌的工艺规范为:将PVDF加入NMP中,在50℃下溶解50min,然后把SP加入其中强力搅拌20min,再将活性物质加入后强力搅拌1h,最后超声波搅拌15min;

(3)正负极片干燥工艺规范为:正极片在120℃下干燥8h,负极片在90℃下干燥8h;

(4)压片工艺规范为:正极片压力20MPa,负极片压力16MPa,当达到预定压力后要静止0.5min;

(5)装配和封