燃料电池单电池电压检测系统设计

燃料电池作为最重要的新能源之一,其性能的优化控制,是燃料电池生产产业化前的重要工作。对于燃料电池发电系统来说,单电池电压检测作为燃料电池检测系统中的一部分,对于燃料电池性能评价分析有着重要意义。

一、方案设计

质子交换膜燃料电池单片电压检测方法主要有机械继电器隔离法、电压分压法以及差分放大器隔离法。粉分别如图1,2,3。

图1:机械继电器隔离法

图2:电压分压法

图3:差分放大器隔离法

二、系统组成

燃料电池电压巡检装置的整体电路主要包括电压检测模块、单片机模块、多路选择开关模块、AD 转换模块、LCD 显示模块和CAN 总线通信模块,可实现多路电压循环检测及手动按键轮流检测。显示电路和CAN 接口由单片机的P1 口控制,AD 转换电路由P0 口控制,单片机部分的复位电路由按钮控制。其主要结构如图4 所示。

图4:燃料电池电压巡检系统硬件结构图

燃料电池单电池电压通过检测电路获得合适的电压信号,由多路选择开关依次选择相应的通道,也可以由按键手动选择,选通的单路电压信号进入AD 转换部分变成数字信号由单片机接受,并可以输出在液晶显示屏幕上,也可以由CAN总线模块发送至上位机显示界面。检测电路采用通用的LM358 双运放芯片和TLP80 光耦隔离芯片组成。TLP180 光耦具有良好信号传输和干扰隔离性能。多路开关选择电路由两个16 路模拟开关CD4067 实现。通过单片机控制可以实现自动依次选通。为了实验需要,也可以由按键选择,手动选通需要检测的通道。AD 转换芯片采用的是AD0809,它将与单片机AT

三、硬件设计

1、电压采样电路

燃料电池电堆一般由若干节单电池串联组成,输出电压一般比较高,并且随着电堆运行状况的变化,电压变化范围也比较大,难以直接测量[7]。因此通过差分放大器隔离法,将单片电池电压转化为精确的低电压信号。这样采集的电压为相对电压。全部的24 路差分隔离电路则由部分差分隔离电路扩展而成。

电压采样电路采用LM358 双运放芯片和TLP180 光耦芯片组成,两个运放独立工作,前一级的差分放大运算器,将电堆单片电压转变为适合读取的相对电压信号。后一级电压跟随器,起到加强信号隔离干扰的作用,光耦隔离输出的干扰信号,得到需要的电压信号。

2、CAN 总线接口电路

CAN 总线是一种有效支持分布式控制或实时控制的串行通信网络,CAN 总线的信号传输速率可以达到1 Mbps。CAN总线采用多主工作方式,网络上任一点均可在任意时刻主动地向网络上其他节点发送信息,而不分主从,通信方式灵活,且无需站地址等节点信息。CAN 采用短帧结构,具有强大的差错检测和处理机制,数据出错率极低。

四、系统软件设计

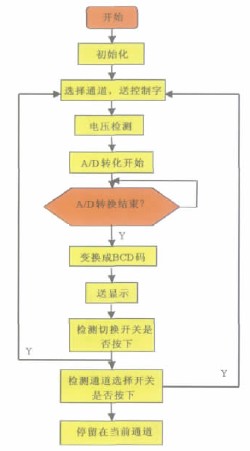

软件程序的设计直接影响系统的正常运行和测量精度。程序编程采用通用C 语言,它具有简洁紧凑、灵活方便的特点,易于查看和修改。主程序流程图如图5所示。

图5:软件程序设计框图

软件设计通过单片机循环检测显示电压,开始上电后,系统首先进行初始化,将单片机、ADC0809 等芯片进行复位,保证系统不受干扰。对LCD 也进行初始化,显示初始界面,说明LCD 能够正常运行。接下来单片机会发出通道选择指令,选择相应通道,然后对该通道检测到的差分电压信号进行采集,采集完成后将得到的模拟信号送入ADC0809,经过AD 转换后判断AD 转换是否结束,如果没有结束则继续转换,转换结束后将得到数字电压信号送入单片机,单片机将数据转换为BCD 码送入LCD 显示。

五、系统测试

燃料电池输出功率与电堆运行的多种因素有关。对于空冷型质子交换膜燃料电池来说,电压的变化除了受电堆温度和湿度共同作用影响外,还与电堆电流密度有关。典型的燃料电池U-I 曲线如图6所示。

图6:燃料电池U-I 曲线

介绍了燃料电池电压巡检系统的设计。采用差分放大和光耦隔离采样电路,设计了以单片机为核心控制器的检测系统硬件和软件部分。燃料电池电压检测系统作为燃料电池发电系统检测控制模块的一部分,在50 W 的空冷型质子交换膜燃料电池堆上进行试验,达到

- 电动汽车燃料电池增程器的系统集成设计(10-08)

- 氢氧燃料电池基础详解(03-23)

- 简易的氢氧燃料电池制作(03-23)

- 锂空气燃料电池设计(04-05)

- 燃料电池VS锂电池 性能孰优孰劣?(02-26)

- 加氢站先行 燃料电池从“芯”发力(03-28)