基于DSP实现可并机的逆变电源

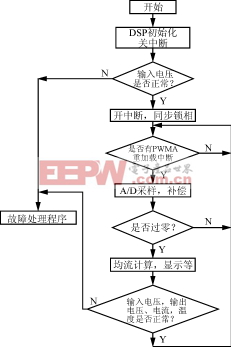

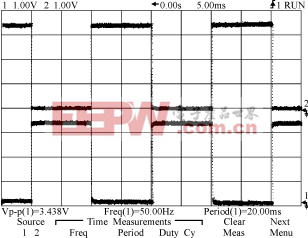

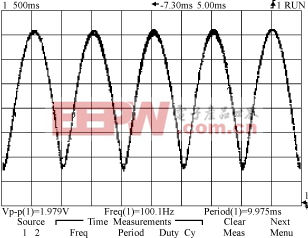

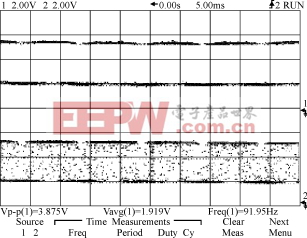

数据包信号。并机均流模块收到通信模块发送来的信号后就到缓冲区中取走数据。 本系统采用Motorola公司的MSCAN软件进行CAN通信软件的编程,方便快捷。 4.3 主程序清单 主程序框图见图7,主程序清单如下: main ( ) { Dsp_init ( ) ; /* 系 统 初 始 化 * / adc_tans ( ) ; /* 输 入 电 压 采 样 * / chech_VI _ IAI_TT( ); /* 检 查 输 入 电 压 是 否 合 适 * / while ( 1 ) { if ( PWMA_INT_F!=0 ) /* 是 否 有 PWM重 加 载 中 断 到 来 * / { adc_trans ( ) ; /* 把 A/D采 样 结 果 送 入 相 应 缓 冲 区 * / bace_hot_protect( ); /* 送 出 脉 冲 调 宽 波 形 到 PWMA4 * / if(OP_FLAG!=0 ) /* 判 断 是 否 过 零 * / { phase_Output_U2_Change ( ) ; /* 桥 式 开 关 倒 相 * / Move_Buffers ( ) ; /* 将 第 一 级 缓 冲 区 内 容 转 存 到 第 二 级 缓 冲 区 * / Multiple_count ( ); /* 计 算 有 功 功 率 P, 视 在 功 率 S、 电 压 有 效 值 、 电 流 有 效 值 * / If ( STRAT_FLAG = 0 ) /* 是 否 刚 开 机 * / { Narmal_V2_corr_kh ( ); /* 正 常 计 算 脉 宽 * / } else { Start_V2_corr_kk ( ); /* 慢 起 动 , 计 算 脉 宽 * / } count_IACP ( ) ; /* 均 流 计 算 * / count_power_compensate ( ) ; /* 功 率 因 素 补 偿 计 算 * / check_VI_IAI_TT ( ); /* 检 测 输 入 电 压 是 否 异 常 , 是 否 过 载 , 温 度 是 否 过 高 * / } } } } 中 断 程 序 如 下 : void PWM_Reload_A_callback ( void ) ; /* PWMA重 加 载 中 断 , 根 据 相 位 送 出 不 同 指 令 * / void SX_callback ( void ) ; /* 锁 相 中 断 * / void HSCAN_Callback ( void ) ; /* MSCAN 中 断 收 发 程 序 * / 图7 主程序流程图 4.3 特殊软件算法说明 本机需要调整的量有:输出电压幅度、频率、相位、功率因数、均流等,所有的算法都采用模糊算法。 输出电压调整的输入变量有电压偏差E和变化率ΔE,输出控制量为脉冲宽度Zc,因此对输入变量 定义了两个语言:电压偏差和变化率。电压偏差其模糊值为5个,即低、较低、中等、较高、高。对于变化率有3个模糊值,即减小、不变和增大。根据以上定义作相应的模糊判决。 功率因数补偿的输入变量为有功功率偏差(即反馈无功功率和允许无功功率之差),其模糊值有3个,即负、正好、过大。其输出控制量为投入电容的容量,电容的容量组合有8种,可根据有功功率偏差来确定电容的容量组合。 5 实验结果 我们采用DSP56F805做出2台逆变电源样机,试验结果令人满意。 图8为50Hz驱动波形,图9为100Hz半波波形,图10、图11为SPWM波形。 图8 50Hz驱动波形 图9 100Hz半波波形 图10 SPWM调制波形(低频) 图11 SPWM调制波形(高频) 主要技术参数如下: 输入电压 DC40~60V 输出电压 AC220(1±1%)V 输出频率 50Hz±0.001Hz 输出功率 2000VA 均流偏差 ≤2% 整机效率 ≥89% 6 结语 本文介绍了基于DSP56F805数字化控制的可并机的逆变电源原理,提出了控制信号的产生过程。实验结果证明了数字化实现的正确性,取得了较好的结果。基于DSP56F805控制的可并机的逆变电源具有实时性好、控制精度高、开发方便和成本低等优点。

- 基于DSP的逆变电源控制系统设计(08-11)

- 基于DSP无差拍控制的逆变电源研究(07-31)

- 基于DSP的逆变电源控制系统研究(04-28)

- 基于DSP的弧焊逆变电源数字化控制系统(09-14)

- 基于DSP的风力发电逆变电源的研究(03-06)

- 基于ARM7和DSP的逆变电源设计电路(01-08)