基于FPGA的静态无功补偿装置(SVC)

SVC研发背景

我国研究和应用SVC已有20多年历史,研制出不少产品,但这些产品大多集中在工业和配电领域,容量一般为10~55 Mvar。20世纪八、九十年代,我国输电系统5个500 kV变电站安装了6套容量为105~170 Mvar 的SVC,均为进口设备,国内第一套应用于输电网的SVC于2004年9月投运,为电力系统中SVC的国产化和产业化打下了基础[1]。

TSC+TCR型SVC

SVC有三种基本配置:1.固定电容器+晶闸管控制的电抗器(FC+CR)。2.晶闸管切换的电容器(TSC)。3.晶闸管切换的电容器+晶闸管控制电抗器(TSC+TCR)。其中,TSC+TCR的组合在通常情况下都是最优解决方案,用TSC+TCR补偿器可以获得连续变化的无功功率并做到对补偿器的电感和电容部分的完全控制。

基于NI CompactRIO的全数字控制器

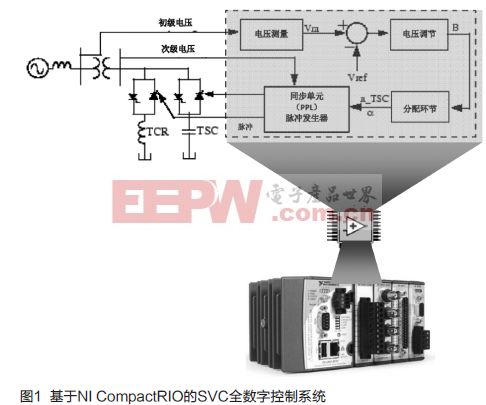

TSC+TCR型SVC主要由全数字控制系统和TCR、TSC阀组构成,全数字控制系统的控制精度和响应速度直接影响到SVC能否有效解决负载带来的电能质量问题,是SVC的心腹要塞。

传统的控制算法是基于DSP实现的[2],我们的客户之一某SVC设备供应商之所以选用NI CompactRIO,主要因为DSP板级的开发和调试周期都比较长,自己开发的DSP板可靠性和稳定性又无法保证,为了产品能尽快交货又保证质量,工程师最终选择了集成FPGA技术的CompactRIO平台,在一个月内完成了全数字控制系统的发布[3]。

如图 1所示,“电压测量”环节由NI9215模块测量被控的正序电压,包括3相母线电压、3相负载电流和3相源电流,Vref是根据要求设定的电压参考值, “电压调节器”会根据测量电压Vm和参考电压之间的差值,计算出要保持母线电压恒定所需要的并联电纳值B,“分配环节”决定了TSC(晶闸管投切的电容器)是否需要投切、计算出TCR(晶闸管控制的电感器)需要并入的“点火角”α,最后由同步单元利用锁相环(PLL)跟踪次级电压,严格与工频同步并根据“点火角”在不同的相位给晶闸管发出控制脉冲[4]。

CompactRIO SVC 闭环控制 201107 相关文章:

- 基于CompactRIO的嵌入式高精度涡轮增压器性能检测技术设计(03-09)

- 使用CompactRIO开发嵌入式高精度涡轮增压器性能检测系统(12-27)

- TQ2440国嵌学院gboot-设定CPU为svc模式(11-26)

- ARM 中断状态和SVC状态的堆栈切换 (异常)(11-20)

- arm寄存器 svc模式(11-10)

- 基于DSP的四路同步水声信号记录仪设计(06-24)